锻压机预紧组合机架三维有限元分析

2013-06-23 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

作者:段志东 王红鹰

摘要:依据广义模块化设计原理,在ANSYS 中分别建立了45MN 锻压机预紧组合机架各个功能模块的有限元模型,采用MPC 绑定接触模拟闭合模块间的连接,标准接触模拟可开裂模块间的连接,分别讨论了空载和临界载荷两种状态下机架的变形和应力分布,计算方法和计算结果为此类机架的分析、设计提供参考和指导。

1 前言

预紧组合机架因易加工、易运输和组装便利而在高吨位重型机械中被广泛采用,广义模块化设计将参数化设计和变量化分析引入传统模块化设计中,极大地提高了设计效率,但因具体操作困难而并未在设计单位真正开展。本文将广义模块化设计原理应用到45MN 锻压机预紧组合机架的有限元分析中,给出了有限元模块的装配方法和空载、临界载荷两种状态下机架的变形和应力分布。分析方法为广义模块化设计原理的具体开展给出了一条可行之路,分析结果为此类机架的设计提供参考和指导。

2 广义模块化设计

图1 上横梁有限元模块

广义模块化设计是优化设计和模块化设计的结合体。它把参数化设计和变量化分析技术引入到传统模块的划分和设计中,使传统模块成为具有参数化结构模型和接口特征的广义模块,通过广义模块组合技术下的整机CAE分析实现产品快速设计的一种方法。该方法使产品设计能够快速响应市场的需要,通过参数的变化设计出最优的模块结构,并通过模块组合产生最优的产品结构。

对某类产品的广义模块化设计需要大量的前期准备工作,如:模块划分、参数选择和模块数据库建设等等,这限制了该方法的普及。考虑到目前分析工作主要是校核依托经验的设计,并未进行优化的实际情况,采用刚性有限元模块,通过装配形成整机有限元分析模型。

3 机架有限元模块

按照钟伟弘等对锻压机的模块划分规则,将45MN 锻压机预紧组合机架分为上横梁、下横梁、立柱、盖板和预紧力拉杆共五个功能模块。利用ANSYS 的参数化建模功能,在同一坐标下,分别建立给定参数组下各个模块的几何模型(拉杆模块除外)和有限元模型。除拉杆直接采用link8 单元外,其它模块均采用线弹性单元SOLID45。为保证计算精度,实体模型网格划分99.9%为六面体网格,其中,上横梁63452 个单元、下横梁36744 个单元、立柱30152 个单元、盖板216个单元。图1是上横梁的有限元模型模块。利用CDWRITE 命令将各个有限元模型存储到指定位置形成有限元模块库。

4 有限元模块的装配

ANSYS 中CDREAD 命令可将指定位置的有限元数据库读入并合并到当前有限元模型数据库中,新读入有限元模块的单元类型号、材料属性号和实常数号等插入到原数据库相应项目编号之前,原编号自动按序退后排列。通过CDREAD 命令读入或导入的各个有限元模块只是在空间位置上具备装配可能性,还没有真正装配起来。

对于结构工作状态下不分离模块的装配(如左右立柱与下横梁的装配,盖板与上、下横梁的装配),可以采用接触方式中的MVP(多点约束)绑定不协调网格区域,利用“面面”接触对实现各个有限元模块的装配。MPC 绑定接触算法不需要输入接触刚度且会自动考虑形函数,计算速度比罚函数或拉格朗日快3 倍左右。

对于结构工作状态下可分离模块的装配,如左右立柱与上横梁的装配,采用标准接触方式的“面-面”接触对实现装配。对于实体单元,在权衡收敛与速度后,法向刚度系数FKN取0.2,摩擦系数取0.1。

5 载荷工况和边界条件

45MN 锻压机预紧组合机架的上下横梁、左右立柱和四个盖板通过10 组螺栓联接组装而成。螺栓总的预紧力是临界工作载荷的1.54 倍,采用分步预紧,第一次预紧1、2 拉杆,每根767 吨;第二次预紧3、4 拉杆,每根730 吨;第三次预紧5、6 拉杆,每根695 吨;第四次预紧7、8 拉杆,每根662吨;第五次预紧9、10 拉杆,每根630 吨。全部预紧后,校核临界工作荷载(4500 吨)作用下机架的刚度、强度和上横梁与左右立柱接触面的开裂情况。因此,分析过程包含6 个工况。

安装时,机架下横梁支耳位置被固定在底座上,故在支耳位置施加三个方向的线自由度约束;立柱上存在间隙为1毫米的导向约束,通过cont52 模拟间隙约束的作用,工况6 的载荷和约束如图2 所示。

图2 工况6 下载荷和约束

6 分析结果

拉杆被分步骤预紧的前5 个载荷工况下,上横梁和下横梁除螺母挤压位置、拉杆腔有较大应力和变形外,最大等效应力不超过3M Pa, 且整个机架的应力和变形随拉杆预紧根数的增加而变大,所以这里仅给出工况5(空载)和工况6(临界图3 工况5,6 下上横梁等效应力载荷)的结果.

6.1 上横梁结果

正空载时,由图3 左图可以看出,上横梁拉杆腔附近有相对较大的等效应力,最大应力发生在10 号拉杆孔边缘位置,大小为165.47 MPa ,主要由应力集中引起,离开孔边缘位置的等效应力主要在110 M Pa 以下;孔周围区域有明显的拉杆方向变形,相对变形位移在0.5 mm 左右.

图3 工况5,6 下上横梁等效应力

临界载荷工况下,由图3 右图可以看出,上横梁发生弯曲变形,拉杆孔区域的挤压应力明显增大,较空载时增加了10 M Pa 左右,达到120 M Pa.10 号拉杆孔边缘位置出现190.58 M Pa 的应力集中;中央油缸孔上部向上隆起,左右拉伸,前后内挤;下部也向上隆起,左右内挤,前后拉伸.最大等效应力发生在中央油缸孔下部边缘内压位置,其值为132.581 M Pa,上部边缘外拉位置亦有较大的等效应力,数值达130.78 M Pa。

6.2 下横梁结果

空载时,下横梁等效应力分布情况与上横梁类似,左右立柱间工作台的等效应力非常小,拉杆腔和立柱接触接触面有相对较大的等效应力,数值在75 M Pa 以下,最大等效应力发生在拉杆腔侧面的构造孔边缘,大小为115.22 M Pa,主要由应力集中引起。

图4 工况6 下横梁等效应力

临界载荷工况下,由图4 可以看出,下横梁最大等效应力为114.84 M Pa ,发生工作台中央构造孔边缘位置,拉杆孔边缘也有较大的等效应力.除这些区域外,其他部位的等效应力在70 M Pa 以内.

6.3 立柱结果

空载时,左右立柱基本对称弯曲,向外侧鼓出,最大水平位移0.345 mm ,导向约束不提供约束反力.立柱主流压应力在50 M Pa 以下,最大压应力97.72 M Pa ,发生在立柱截面突变位置凹槽处.最大等效应力在构造孔边缘位置,大小为87.28 M Pa ,主流等效应力均在50 M Pa 以下。

临界载荷下,立柱受压情况明显减弱,最大压应力降为58.32 M Pa. 左右立柱发生内凹弯曲变形,水平最大位移达到1.048 mm ,部分导向约束开始提供约束反力。

6.4 拉杆预紧力结果

拉杆的预紧力是分析系统的一种内力,它随拉杆预紧的次序和工作载荷而发生改变.本文采用ANSYS 预紧单元直接施加设计预紧荷载,工况5 下拉杆中的残余拉力分别为:拉杆1、2 为633.45 吨,拉杆3、4 为605.3 吨,拉杆5、6 为583.29 吨,拉杆7、8 为586.59 吨,拉杆9、10 为630 吨。在满载工况下,上述拉杆的残余预紧力分别变为:703.21 吨、660.66 吨、638.24 吨、656.83 吨和699.91 吨。

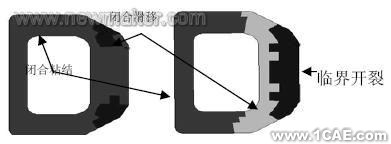

6.5 上横梁与立柱接触面的开裂情况

空载时,上横梁与立柱的接触面接触状态如图5 左图所示,只有两种状态:“闭合粘结”和“闭合滑移”,“闭合粘结”站绝对地位,表明未开裂,未滑移。

图5 工况5,6 下的接触状态

临界载荷工况下,接触面的接触状态有“闭合粘结”、“闭合滑移”和“临界开裂”三种状态,具体分布情况如图6 右图所示。“临界开裂”是虽接触但无法向接触压力的一种接触状态.工况5下,可能的开裂发生在立柱内角侧。

7 结论

1. 采用有限元模块装配有限元分析模型的方法可以实现分工协作,扩展了广义模块的概念,为广义模块化设计的具体开展提供了一种方法。

2. 对复杂模型的几何建模和网格划分可以采用有限元模块和模块装配法,从而保障优质网格的生成。

3. 45MN锻压机预紧组合机架的设计基本合理,各个功能模块的强度条件和刚度条件均你能满足设计要求。

4. 预紧力大小对上下横梁应力分布影响较小,预紧参数的设计主要以接触面不开裂为设计依据.多拉杆分次预紧的次序对接触面的开裂有明显影响,有待进一步研究。(end)

相关标签搜索:锻压机预紧组合机架三维有限元分析 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真