发动机辅助悬置刚度的有限元算法探讨

2013-06-16 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

发动机辅助悬置是用来对变速箱在地面冲击产生的惯性不平衡力进行附加约束,由于辅助悬置的橡胶软垫厚度较小,抗缓冲能力不好,主要靠衬套压缩变形后,杆子的刚性来进行强制限位。辅助悬置主要负责衰减传动轴系振动对变速箱的影响、增加变速箱位移限位、减小变速箱垂直惯性力在缸体后端面产生的力矩。因此,一个发动机辅助悬置刚度设计的是否合理,直接影响到整个传动系的稳定运行。

传统的发动机辅助悬置刚度计算需要首先测量出传动系作用在发动机辅助悬置衬套上的力,再通过应变片测量出辅助悬置杠子的变形,进行刚度计算。但是由于辅助悬置刚性一般比较大,产生的变形值比较小,同时再运动过程中,辅助悬置承受的力时刻变化而且不容易测得,因此用试验方法计算刚度的方法误差比较大,而且周期长。

本文以某发动机辅助悬置为例,阐述了利用 Altair 公司的 HyperWorks 软件求解发动机辅助悬置的方法,同时通过设置柔性材料来增加分析的准确度。

2 有限元模型的建立

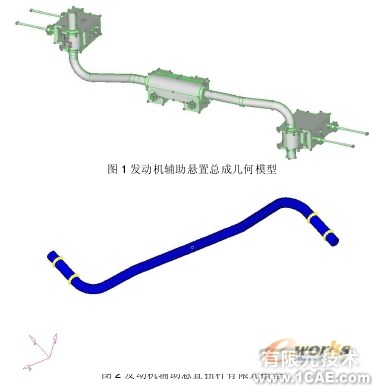

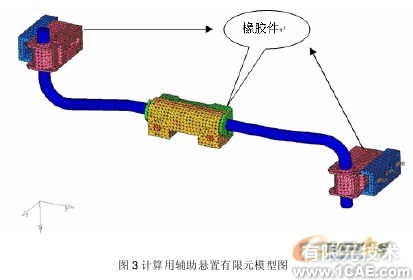

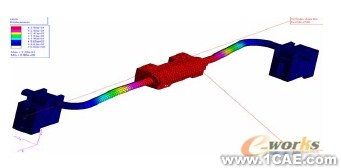

有限元分析的精度主要取决于用于计算的有限元模型,模型必须如实反映零部件结构的力学特性,所以模型化的基本原则是在硬件可以承受的情况下,尽量细分网格,使有限元模型尽量与几何模型一致。发动机辅助悬置总成的几何模型和扭杆有限元模型如图 1 和图 2所示。

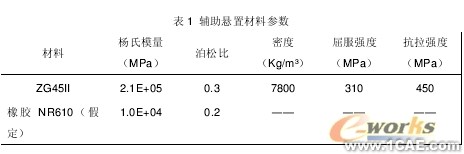

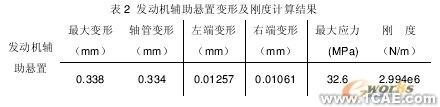

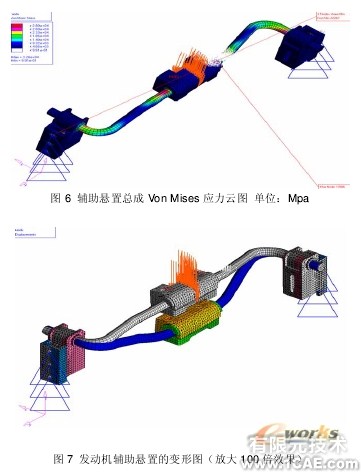

由于如果只分析发动机辅助悬置扭杆,应力和约束都直接加载在刚杆上,必然会导致扭杆的应力集中,大大影响计算的精度。为了消除这些不良因素,本文作者在计算发动机辅助悬置时,将与扭杆相连的部分橡胶件也做了有限元化处理。同时为了使结果更加准确,将橡胶件的弹性模量 E 设置的比较小,使之可以产生比较大的变形来模拟橡胶件的特性。用于计算的模型如图 3 所示,材料如表 1 所示,由于刚度计算,只需要知道材料弹性模量 E 和泊松比,因此可以假定一个很小的弹性模量参与计算即可。

3 计算结果

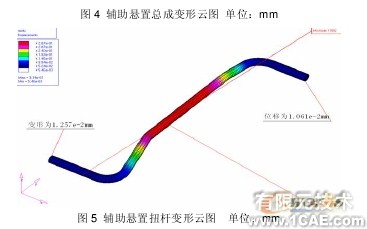

发动机辅助悬置总成共划分单元 20907 个,节点 9772 个。为了计算的准确,辅助悬置扭杆用六面体单元模拟,共有单元 3255 个;辅助悬置安装支座和橡胶件用四面体单元模拟,有单元 17628 个;螺栓用刚性元和梁元模拟。由于仅计算刚度,因此不用试验测得实际的载荷,只需要在辅助悬置中间安装位置施加 1000N 力,来求得辅助悬置扭杆的变形量。图 4 至图 7 为辅助悬置总成的应力,变形云图。表 2 为发动机辅助悬置变形及刚度计算结果。

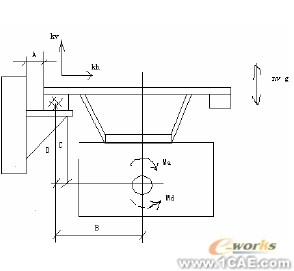

4 理论计算结果

其中 mgb(上加横线)是支承点承受的当量变速箱质量。Xv 是垂直方向的位移控制值。按照我们目前的前后悬置软垫尺寸,垂直方向位移应控制在 5mm 之内。假设变速箱在该支承点的当量质量按照 85%, 图 8 辅助悬置理论模型图垂直加速度在 5g-10g 之间,则计算出:陕齿 9 档箱重量接近 390kg,当量化后为 331.5kg,考虑动载暂且假设为 350kg。

垂直位移控制值假设为 5mm。按照公式 2 计算出:

当垂直加速度为 5g 时,软垫垂直刚度为 1750N/mm;

当垂直加速度为 10g 时,软垫垂直刚度为 3500N/mm;

取个平均值,为 2625N/mm。

同时,我们以前试验测得的 10N-01030 的刚度值在 2800-3200 之间,相比 2625 N/mm最大增加了 14%,对橡胶软垫来说差异不大。

由上述理论和试验计算结果可知,辅助悬置的刚度有限元分析结果 2994N/mm 比理论计算刚度值 2625N/mm 大 14%,而与试验测量值一致,由此可以确定有限元计算结果比较准确,我们采用的使用柔性橡胶件参与计算来降低应力集中的方案可行,并且可以替代试验方案。

5 小结

本文通过利用有限元方法便捷的求解发动机辅助悬置的刚度,并尝试了使用降低弹性模量的方法来模拟橡胶等非金属柔性材料,提高了刚度计算的精度,并通过与理论和试验结果的对比分析,验证仿真结果的准性。事实证明,有限元法的结果与试验结果非常接近,因此利用有限元法求解各种复杂结构的刚度,是完全可行的。

相关标签搜索:发动机辅助悬置刚度的有限元算法探讨 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真