汽车内饰加强板冲压工艺的制定及有限元模拟分析

2013-06-15 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

板料成形是利用模具对金属板料进行冲压加工,获得质量轻、表面光滑、造型美观的冲压件。具有节省材料、效率高和低成本等优点,在汽车、航空、模具等行业中占据着重要地位。由于板料成形是利用板材的变形得到所需要的形状,长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于复杂的板料成形零件无法准确预测成形的结果,难以预防缺陷的产生,只能通过经验或类似零件的现有工艺资料,通过不断的试模,才能成功。某些特殊复杂的板料成形零件甚至制约了整个产品的开发进度。

板料成形CAE技术及分析软件,可以在产品原形设计阶段进行上件坯料形状预示、产品可成形性分析以及工艺方案优化,从而有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高企业的市场竞争力。

2产品形状和特点及冲压工艺

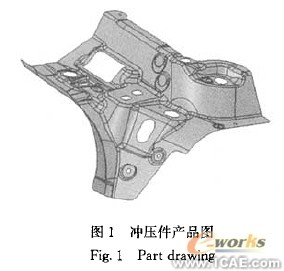

产品形状如图1所示,材料ST14,料厚1.2mm长*宽*高=430mm*340mm*220mm。该件形状复杂,不规则,起伏大,形面变化急剧。该件有16个孔,分布在不同方向的多个面上,需要几道冲孔工序才能完成,有一处翻边,翻边高度25mm,翻边线为立体曲线。该件的轮廓线为立体曲线,不规则,为了保证修边刃口的强度,需要在几个方向_巨修边。冲压工艺制定如下:拉深一修边冲孔一吊楔修边冲孔一翻边切开。

3拉深件的确定

拉深件的确定就是确定拉深工序,是编制覆盖件冲压工艺首先要考虑的问题,使之不但方便于拉深,而且拉深以后还要能够方便于修边,又要为翻边创造有利条件,因此,拉深件确定下来以后覆盖件冲压工艺也就基本上确定了。拉深件的形状是根据经验确定的,每个人的经验不一样,因此根据经验确定拉深件的形状有一定的局限性,可能是合理的,也可能是不合理的,究竞是否合理,本文利用Autoform软件对拉深件进行模拟分析,通过模拟分析最终确定合理的拉深件形状。

3. 1模拟步骤

(1)利用UG软件输出已建立好的拉深件.igs文件。

(2)打开Autoform软件,建立一个新文件,输人拉深件的.igs文件。缺省length和force的单位分别为mm和N。几何体生成器(Geometry generator)打开,此时拉深件的形状显示在屏幕上。

(3)利用几何体生成器(Geometry generator)生成凸模、凹模、压边圈。这个界面共有8个选项,分别为Prepare(定义压边圈、翻边展开)、Fillet(检查最小圆角、光顺棱边)、Tip(定义冲压方向)、Modify p(修改产品,填充孔)、Bndry(光顺产品边界)、Binder(生成压料面)、Addendum(添加工艺补充)、Modify T(添加凸包、余肉)。

(4)选择模拟类型( Simulation type)。模拟类型有两种:增量法(Incremental)和一步法(One step)。选择增量法(Incremental)。

(5)利用输入生成器(Input generator)输人模拟参数。这个界面共有7个选项,分别为Title(名称)、Tools(工具)、Blank(定义毛坏、材料)Drawbead(拉深筋)、Lube(润滑条件)、Process(定义毛坯重力方向、凸模凹模压边圈的运动过程、压边力的大小)、Control(精度控制)。

(6)加拉深筋采用等效拉深筋方式,在需要的地方加拉深筋。

(7)开始计算模拟,生成*.sim文件。

3. 2模拟结果分析:单动拉深

拉深件左右完全对称,因此只对拉深件的一半进行模拟分析。

(1)图2为凹模与压料圈闭合时毛坯的形状,这个阶段成形出拉深筋的形状。从图3中可以看到毛坯光顺,没有皱纹,说明压料面的形状设计合理,压料面的形状对拉深成形十分有利。

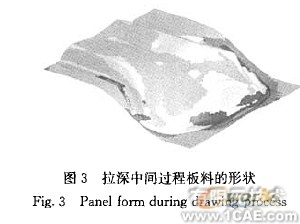

(2)图3为拉深过程的一个中间过程,拉深凹模差30mm到达下死点。从这个状态可以看出,毛坯变形均匀,没有出现大的皱纹,没有破裂现象发生。实际上可以观察到拉深过程每个瞬间的状态,认真分析就能判断出材料的流动规律,这对确定冲压工艺参数〔如毛坯的大小,拉深筋的形状、位置等)起到十分重要的作用。

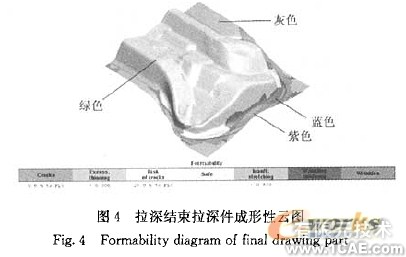

(3)图4为拉深结束时,拉深件的成形性云图。绿色表示变形充分,形成性好;灰色表示变形不充分;紫色表示压应力状态;红色表示破裂。可以看到修边线以内的区域为绿色,说明变形充分,只有局部一点为灰色,说明变形基本满足要求。压料面灰色区域,说明变形不充分,压料面紫色区域为压应力状态,没有皱纹。从这张云图上,可以判断该件能够通过拉深工序拉深出来。

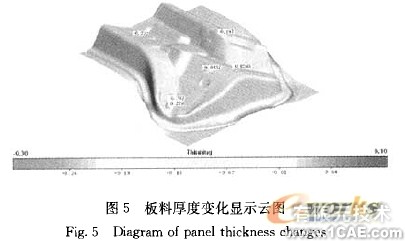

(4)图5为拉深件的厚度变化云图,用来分析每一点厚度的变化率,即板料厚度变化值与料厚的比值。如图所示修边线以内的区域变薄率小于2100非常安全,不会破裂,修边线以外的区域,即工艺补充部分有一处变薄率为27.900,这个区域极度变薄,可以通过修改拉深件数学模型,放大该处圆角半径,或者调试时放大圆角半径,问题就可以解决。

(5)图6为分析结果的FLC曲线,即成形极限图,作为判断破裂的依据。由图6可以看出所有的点都在曲线的下方,且有一定的距离,说明没有破裂的情况发生,且有一定的安全性。

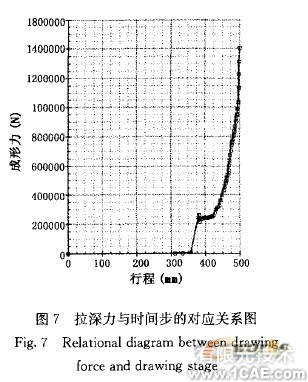

(6)图7为拉深力的变化过程,即拉深力,J时间步的对应关系,时间步指得是凹模从最高点向下运动,直到与凸模闭合所走的距离,相当于压力机滑块的行程。这是一条非常有用的曲线,可以计算拉深力的大小,用来选择拉深设备。图示最大拉深力F为1400kN,这是一半制件的最大拉深力,所以需要乘以2,安全系数为2,总拉深力为: P=2*F*2=2*1400*2=5600kN

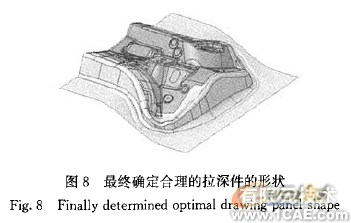

(7)根据上述的CAF分析结果,对拉深件的形状进行修改,放大了极度变薄处的圆角半径,最终确定合理的拉深件的形状,如图8所示。

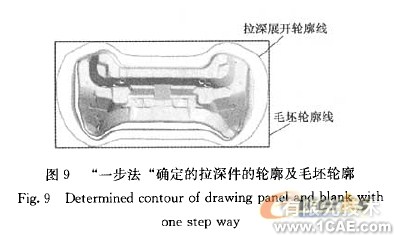

(8)用Autoform中"一步法"确定毛料尺寸。如图9,根据Autoform中"一步法"确定拉深件的展开尺寸,以此为依据确定拉深件毛坯尺寸:

长*宽*厚=1140*575*1.2(mm)

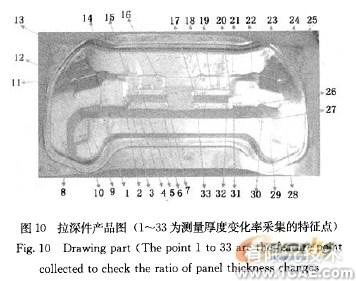

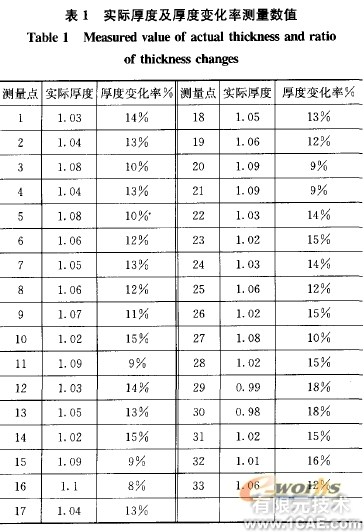

(9)在压力机上进行试冲,在冲出的拉深件上选33个点,用厚度测量仪对其进行厚度测量,厚度变化率最大18写,满足产品对厚度变化率的要求,同时不会产生破裂。根据上述实验,实际冲压得到的拉深件与模拟分析结果完全一致。参见图10及表1。

4结束语

产品的冲压模具已制造完成,并投人生产使用。在模具的调试过程中,发现板料冲压成形的过程与CAE模拟成形的过程惊人的一致。

通过CAE分析,制定出合理的拉深件形状,极大地提高了冲压工艺的可靠性和准确性及产品质量从设计到生产的周期,主要优点概括如下:

(1)通过对工件的可成形工艺性分析,做出是否可制造的早期判断,通过对模具方案和冲压方案的模拟分析,及时调整修改模具结构,减少实际试模次数,缩短开发周期。

(2)通过缺陷预测来制定缺陷预防措施,改进产品设计和模具设计,增强模具结构设计以及冲压方案的可靠性,从而减少生产成本。

(3)通过CAE分析可以择优选择材料,可制造复杂的冲压件,并对各种成形参数进行优化,提高产品质量。

(4) CAE技术的应用不仅可以弥补工艺人员在经验和应用工艺资料方面的不足,还可以通过虚拟的冲压模拟,提高工艺人员的经验。

在模具制造业发达的国家,100%的主要车身覆盖件都要经过冲压模拟的检验。这项技术的成熟应用可以大大提高我公司的产品竞争力,所以我们要努力完善和发展这项技术。

相关标签搜索:汽车内饰加强板冲压工艺的制定及有限元模拟分析 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真