SolidWorks的粉末冶金成形模CAD系统的开发

2013-06-02 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

本文详细研究了以SolidWorks为开发平台的二次开发方法,并依据一般的CAD开发技术,具体针对粉末冶金拉下式成形模的特点,开发了一套智能化CAD系统。该系统能较好地铺助粉末冶金模具设计人员进行产品建模,工艺设计,模具结构设计以及零件设计。详细研究并总结了拉下式成形模的传统手工设计方法;详细分析了拉下式成模CAD系统所要实现的功能,并以IDEF0方法建立整个CAD系统的功能模型。 总结归纳了粉末冶金模具设计知识的类型,并详述了其不同的计算机处理方法;叙述了系统中用VB对SolidWorks进行二次开发的方法;详细总结了SolidWorks的参数化设计方法。

彭波;吴庆定;杨岳;胡泽豪 来源:CAD/CAM与制造业信息化

关键字:粉末冶金 标准件库 拉下式成形模

目前,三维CAD软件在机械设计、制造等各个领域的应用已越来越普及,而且在各种CAD软件基础上进行的二次开发更是不胜枚举,虽然计算机辅助设计的专业软件已遍布冲压、锻造、注塑、建筑、装饰等诸多行业,但是粉末冶金模具却较少有专业CAD系统涉足。由于粉末冶金零件制造工艺的特殊性,其工装(模具、夹具、量具等)更具有特殊性,根据粉末冶金专业特点开发一套符合自身要求的智能化模具CAD系统,不仅可把广大粉末冶金设计技术人员从繁杂的重复劳动中解脱出来,更可缩短粉末冶金制品的开发周期,提高其设计制造水平,从而使粉末冶金行业的整体劳动生产率得到提高。

二、SolidWorks及其参数化设计方法简介

SolidWorks是一套应用在Windows系统下的3D实体模型构建软件,与众多三维CAD软件比较,它的三维设计功能强大,界面友好,能让使用者以简单的操作方式进行高效的产品设计,其提供的基于特征选型的参数化造型功能更是为开发者提供了良好的开发环境。

三维模型的参数化设计是通过改动图形的某一部分或某几部分的尺寸,或修改已定义好的零件参数,自动完成对图形中相关部分的改动,从而实现对图形的驱动。它以约束造型为核心,以尺寸驱动为特征。在SolidWorks中实现参数化设计的方法归纳起来有两大类:

(1)利用SolidWorks软件本身提供的参数化造型方法。包括方程式驱动、系列零件设计表、配置、库特征这些功能。

(2)利用SolidWorks提供的API函数进行二次开发。SolidWorks提供了丰富的API函数用以二次开发,任何支持OLE(对象的链接与嵌入)和COM(组件对象模型)的编程语言都可以作为SolidWorks的开发工具。SolidWorks二次开发分两种,一种是基于自动化技术的,此种技术只能开发EXE形式的程序;另一种开发是基于COM的,这种技术可以使用最多的SolidWorks API(运用程序界面)。SolidWorks的二次开发工具较多,比如VC、VB、Delphi、VBA等,开发者可以根据自身的条件、工具的特点,选择一种合适的开发工具。开发者通过编程建立用户界面,接受用户的参数输入与指令输入,通过API函数实现零件造型、尺寸驱动等一系列自动化工作,使用一种交互的、程序的方式实现参数化设计。

比较而言,第一类方式简单易行,无需编写代码,但自动化程度不高,对于大量零件设计的管理不便。第二类方式建立了交互式用户界面,用专用数据库管理软件管理数据,通过出错处理和输入数据合法性校验能有效保证参数化驱动的稳定可靠,并能建立符合专业人员设计习惯的界面,以方便专业人员使用。

因此,本CAD系统综合以上两类方法,采用Visual Basic 6.0作为开发工具,用Access2003作为设计参数数据库管理工具,以SolidWorks2004为平台进行二次开发。

三、系统总体设计

计算机辅助设计(CAD)的功能在于能协助工程技术人员完成产品设计各阶段的工作。本系统主要是针对粉末冶金拉下式成形模的辅助设计,仔细分析拉下式成形模的传统设计过程,可以发现,对于同种类型压坯的模具,在设计过程中有许多雷同之处,即使不同类型压坯的模具设计也有共用的部分,比如压坯件工艺分析准则、成形零件尺寸计算公式、通用零件(如模架)的选用、各种强度校核与压力计算公式等,如能将这些设计过程中的通用部分程序化、规程化,让设计人员只是简单地输入参数和选择参数,交由计算机完成一些重复的工作,便能大大减轻设计人员的重复劳动,提高设计效率,达到计算机辅助设计的目的。值得特别注意的是,对于那些受现场工艺条件影响较大的参数(如成形阴模的型腔尺寸),必须作人工干预处理。其方法是采用交互式对话方式直接在设计平台中修正,这就使得设计系统的灵活性大大增强。

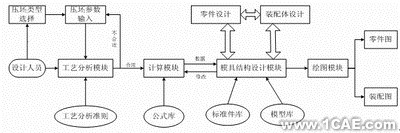

总之,通过分析粉末冶金拉下式成形模传统手工设计流程,可将其中具有固定设计流程的部分提取出来,转变为计算机能自动完成其设计过程的模块,而不能通用的设计流程的部分采用交互方式在三维环境下进行人工交互设计。本系统主要针对五类其本类型的压坯进行模具设计,系统总体结构如图1所示。

本系统共分工艺分析模块,计算模块,零件设计模块,模具结构设计模块,绘图模块几部分。模块独立编程,模块之间通过参数数据连接,并编制相应的数据校验接口,保证数据的一致性和正确性。图中单箭头表示数据流向以及数据调用,双向箭头表示关联设计。

图1 系统总体结构

四、系统实现关键技术

1.标准件库建立及参数化设计

建立模具零件和结构的通用化和系列化的图形库,对提高模具结构的零件设计效率起着至关重要的作用。尽管目前粉末冶金模具设计还没有一个统一的国家标准,但通用化、标准化无疑是粉末冶金模具发展的方向。本系统将拉下式成形模中的常用零件(如上模板、阴模板、导柱、导套等)列为标准件。标准件事先建立模型库,所谓模型库,顾名思义就是某种样式的模型,只有形状而未赋予具体尺寸参数。分别在SolidWorks中将标准件做成三维零件模型,将其存储于模型库中,并把相关尺寸参数系列用Access存储于尺寸参数库中。通过SolidWorks API 的调用和提取函数直接将尺寸参数赋给模型,如此一来,不但代码量小,而且程序也稳定可靠。这样,三维造型工作就由编制繁杂的API函数程序转变为模型库的建立,虽然建立过程需要花一定的时间,但模型库一旦建立完备,后续编程工作就变得简单轻松。

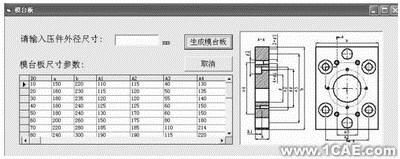

采用Visual Basic编制参数化设计界面,并调用SolidWorks提供的API函数,将通用零件的尺寸参数传递到模型库中的相关尺寸,即可完成通用零件的三维参数化设计。模具通用零件参数化设计示例如图2所示,输入压件外径尺寸,则能在SolidWorks中生成已定义好的模台板标准件。

图2 模台板标准件参数化

2.模具结构设计

模具的装配结构设计比较复杂,涉及很多零件以及装配关系。笔者认为有两条思路来进行设计:第一,将整个装配体做成一个模型,装配体中的零件均在SolidWorks中采用自顶向下的方式进行装配建模,零件之间关联特征,这意味着当修改一个零件的尺寸时,其他零件与其相关联的特征尺寸也会做相应变动,达到一种联动修改的效果。这样的话,一旦建立好针对某一形状压坯的装配体模型,那对于此类形状的压坯,只需输入尺寸参数,其相应的装配体模型便能自动生成。这种方法虽然效率很高,但其明显的缺点就是不够灵活。一种形状的压坯对应一种装配模型,对应的模型库容量自然会相当大,而且成形零件的连接方式、紧固件类型均已固定,不能选择。

基于以上不足,提出第二种思路,将装配体细分为几个子装配体。子装配体仍采用特征关联的建模方式。从拉下式成形模装配体特征不难看出,它实际上是一种板杆柱组合体(组成部分包括上模板、承压板、阴模板、芯棒板、拉杆、导柱等)。因此可将各模板和与其相配合的零件做成子装配体模型存储于模型库中,这种子装配模型存储的就是连接方式,可事先存储很多种连接方式,当设计时会弹出选择对话框,供用户选择连接方式,并且结构设计的每一步过程中都会与计算模块交换数据,保证成形零件的配合关系,当用户选择定制完所有子装配体,则可以在主装配体环境中人工拼装,在拼装的过程中能发现干涉或是设计不满意的地方,则可以重新选择或直接修改,由于子装配体采用特征联动建模,因此修改成形零件尺寸均不会改变连接方式。采用第二种思路进行模具装配结构设计大大地增加了灵活性,减少了模型存储量,并且易于交互修改,因此,本CAD系统采用了这种方式。

3.设计计算公式的程序化

在模具设计过程中,有大量的计算公式,将这些公式分类整理并进行程序设计,每个计算过程以函数的形式存储于VB源代码模块中,从而构建公式库,在设计过程中只需设计人员输入相关参数,计算过程交由计算机处理,有效地简化了设计人员的设计过程,实现了设计计算的自动化。

4.知识库的构建

工艺分析等设计步骤具有一定的灵活性,没有固定的公式和原则,并且很大程度上依赖于设计人员的经验和一些根据经验得出的近似公式。笔者查阅相关资料整理成电子文档,存入知识库,供设计人员使用系统时随时调用,以备参考。在设计过程中的一些经验积累可以随时更新入库,不断扩充知识库的参考价值。

五、运行实例

下面以Ⅰ类压坯模具设计的设计为例演示本系统的运行情况。

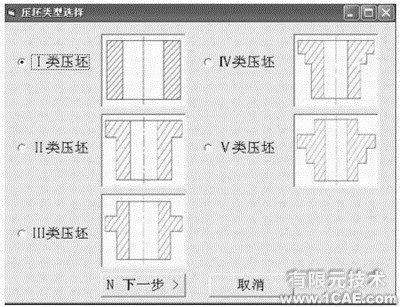

第一步:开启主界面,选择压坯类型,如图3所示(在此选Ⅰ类);

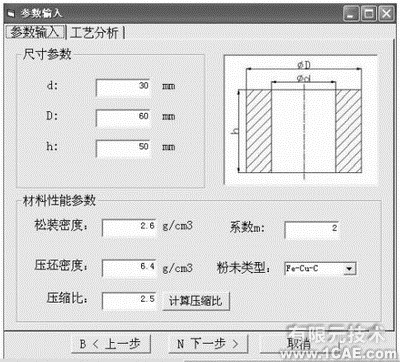

第二步:输入初始参数(包括压坯尺寸参数、村料性能参数、相关系数等),如图4所示;

图3 “压坯类型选择”对话框

图4 “参数输入”对话框

第三步:进行工艺分析,调用相应设计知识库,如果工艺参数不合理,则返回第二步;

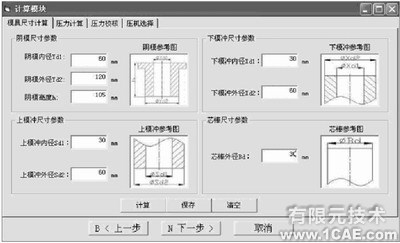

第四步:进行相关计算,包括模具尺寸计算、压力计算、压力校核以及压机选择等。此结果数据作为模具参数化设计的基本依据,在后续步骤可交互修改直至满意,如图5所示;

图5 “计算模块”对话框

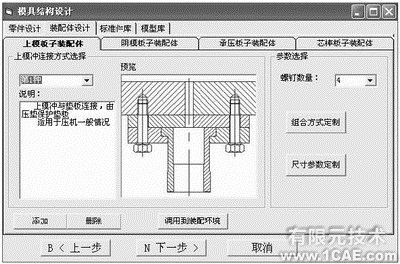

第五步:模具结构设计。选择成形零件结构,选择各子装配体连接方式等,如图6所示。系统将根据前述步骤计算结果数据传递给相关驱动尺寸,进行尺寸选定,然后进入SolidWorks主装配环境,同时调用自定义标准件库、模型库以及SolidWorks自带标准件库,以备在总装配体环境中进行零件拼装;

图6 “模具结构设计”对话框

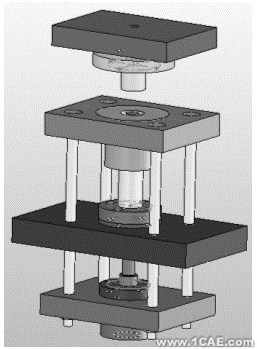

第六步:装配设计。在装配体模块下采用交互的方式完成拼装。采用全关联模式,对装配体中的修改都将直接影响相关零件,用户可以在各零件窗口以及装配体窗口间相互切换,对比修改,将选定的各个子部件装配起来,总装过程如图7所示;

图7 模具装配设计

第七步:根据生成的总装配体生成装配图以及各零件图。

六、结束语

三维CAD软件在机械各领域的应用已越来越普及,这极大地提高了机械设计的效率和合理性,而在此基础上针对不同专业领域进行的有专业特点的二次开发能更进一步地提高设计人员的工作效率,缩短开发周期。经过实践,证明CAD技术能在粉末冶金模具设计领域得以应用。一个完善的CAD系统将能很好地辅助工程人员进行工作设计,粉末冶金模具种类繁多,如能更进一步针对其他种类模具开发相应的CAD系统模块,则将能使本系统更加完备。

相关标签搜索:SolidWorks的粉末冶金成形模CAD系统的开发 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真