并行工程环境下铁路货车铸钢件模具的三维设计

2013-06-03 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

在铁路货车提速和新产品多极化的新形势下,对铁路货车走行部分的设计和制造工艺提出了新的挑战。为适应市场的需求,我公司承担了国家“863/CIMS”主题的“并行工程”项目,在有关专家的指导下,我们开发了一套“铸造工艺与模具设计系统”,并应用于工艺设计之中。

常凤海 来源:中国铸造装备技术

关键字:863/CIMS 并行工程 铸钢件模具 三维设计

1 引言

摇枕、侧架等铸钢件是铁路货车转向架中重要的承载件,这些铸件的质量和性能直接影响到整车的运行品质。特别是在近年来铁路货车提速和新产品多极化的新形势下,对此类件的设计、制造工艺提出了新的挑战。为适应市场做出快速反应并且获得质量健全、制造周期短、满足设计要求的铸件,随着公司的“并行工程”项目的深入和国家“863/CIMS”主题有关专家的指导下,我们开发一套“铸造工艺与模具设计系统”来迎接这一挑战。

2 系统环境建立

2.1 软件选型

经过对proeNGINEER、I-deas、UG等著名三维设计软件的比选,我们针对proeNGINEER的专用铸造模具设计模块,选择了该软件做为三维工艺与模具设计平台。

2.2 硬件、操作系统

根据软件对系统环境的要求我们选择了HiSense工作站(256MB内存、10G硬盘)和Windows NT4.0操作系统。

3 三维模具设计流程

以铁路货车铸钢件摇枕为例(图1),介绍三维铸造工艺与模具设计系统的开发流程。根据铸造工艺的特殊性和proe软件的自身的特点,在多次实践中我们总结出了该铸钢件三维模具设计的一般方法。

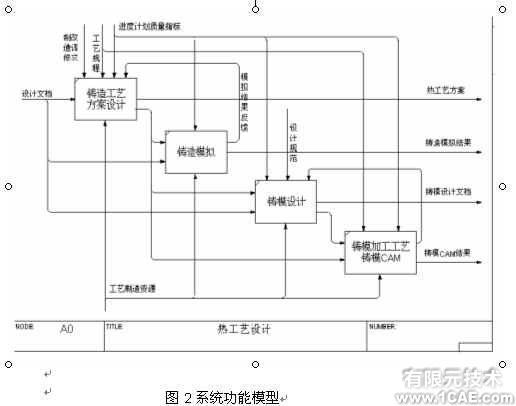

3.1 系统功能模型

参照图2的功能模型图,根据proe软件的特点和本企业产品的结构特性,我们在反复实践中提出几个关键问题:

(1)因工艺需要,将对三维铸件产品模型进行工艺尺寸调整,因此对模型的参数化要求较高,并且要求工艺调整后的尺寸链应按设计要求的方向变化。

(2)用proe软件进行三维铸件产品设计时,拔模斜度必须在铸造圆角完成前做出,否则拔模将不能进行。而设计者不能预测拔模角中性基准面的位置。

(3)较大的铸件内腔砂芯需要分段处理,每个砂芯具有各自的拔模基准,无法在同一个平面上实现具有不同方向和位置的拔模斜度。

针对以上提出的问题我们实践解决的方案如下:

(1)我们针对不同的产品制定了建模协议,使模型在设计阶段融入工艺特征,并控制模型按照要求的方向变化,使模型的参数化方向可控。

(2)设计部门提交的产品模型必须分两步进行:①按并行工程的思想预发布中间产品(即不包含任何铸造圆角但结构完整的模型);②最终完整的三维设计产品(做参考使用)。

(3)由于在铸件产品设计过程中不能预测工艺是如何划分砂芯的,况且即使知道操作起来也及其复杂,会失去模型参数化的弹性。因此,我们认为解决这一问题最有效的方法是先将内腔砂芯抽取后,按工艺需要将其划分为多段proe的Part零件,然后分别对其进行拔模、圆角等一系列操作直到满足设计要求为止(参考设计发布的最终产品)。

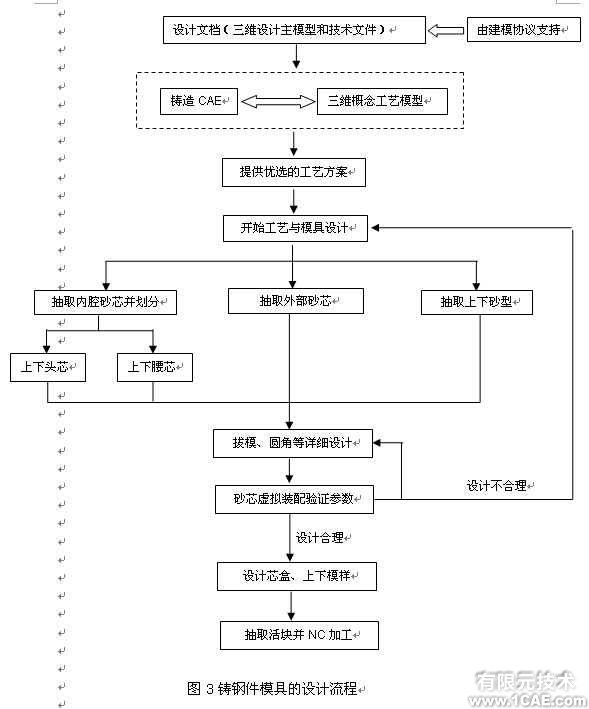

根据以上关键问题解决的方案和工艺现状,我们摸索出一套适合本企业铸钢件模具的设计流程,图3。

3.2 建模协议

建模协议是真正能体现“并行工程”思想的一个理论体系。它是三维数字化产品上下游之间数据继承与沟通的前提。它的属性是在产品设计过程中或产品的整个生命周期中始终贯穿工艺因素于其中。对于铸造件来讲,每种产品都有不同的结构和尺寸链分布方式。因此,制订铸件的建模协议很难找到一般性规律,只能是针对某一产品或相似产品来制订相应的建模协议。我们在设计摇枕时先后返工四次,原因是产品模型的建模随意性较大,利用proe软件建模可谓“条条大路通罗马”,要完成一个模型,使用的手段很多。通过多方法比较,我们终于找到了摇枕产品建模的基本方法。

通过摸索三维产品的建模协议,我们的体会是产品设计应向系列化、集成化方向迈进,这样可使企业新产品设计对市场做出敏捷反应,提高工作效率的同时降低员工的劳动强度。

3.3 三维“概念工艺模型”

这里提出的“概念工艺模型”不是指真正意义上的工艺模型,只是提供给铸造CAE软件需要的形式。它的属性是针对铸造工艺的多方案比选。在概念模型上只体现铸造CAE模拟软件所需的基本结构、准确的工艺参数和尺寸而不能体现模具的详细设计信息。和传统的二维工艺与模具设计比较,三维的工艺与模具设计是不能只用一个三维模型把整个工艺思想完整体现出来的,而必须贯穿在整个模具设计的全过程中。

3.4 模拟报告

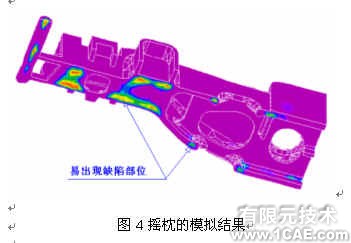

开始模具设计的前提是通过使用铸造CAE软件分析、比较多个工艺方案后,拿出一个较合理的模拟结果。然后以当前的方案做为模具设计的基准。通过参考模拟结果在容易出现铸造缺陷的部位施加工艺措施,图4是我们设计摇枕模具时的某一方案的模拟结果。显然,容易出现缺陷的部位需要增加相应的工艺措施来满足产品质量的要求,概念工艺模型也做相应调整,直到模拟结果满意,然后模具设计工作开始。这样既保证了模具设计的有效性,又减少工装验证的次数、降低新产品的开发成本。

3.5 进入模具设计环境

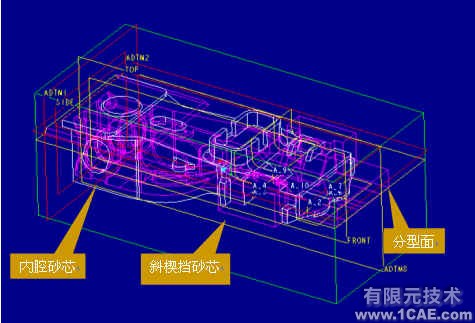

proe软件提供了一个Pro/CASTING模具设计模块,利用该模块可有效的对三维铸件产品进行增加铸造收缩率、抽取砂芯、开模、设计芯头等许多手段进行模具设计。图5是摇枕已经装配在模具设计环境中,并设计出了砂芯、芯头、分型面等工作。

图5

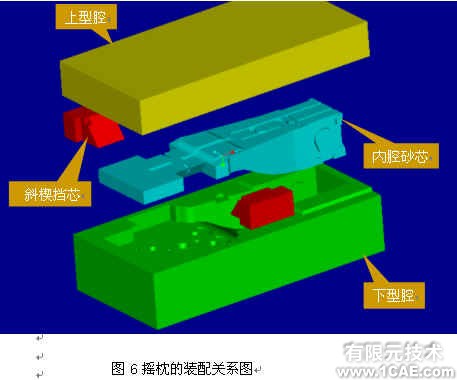

图6是摇枕在模具设计环境中经过多次划分形成一个铸型装配关系。包括上下砂型、内腔砂芯、斜楔挡砂芯等。

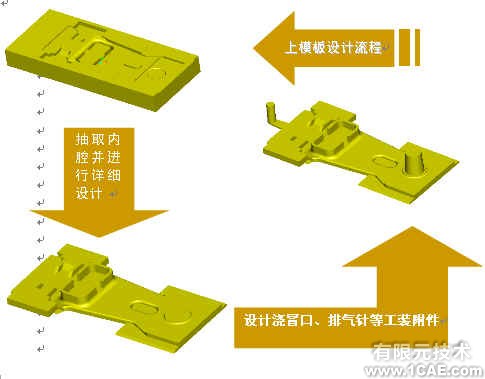

图7是上砂型经过重新进入模具设计环境后再次抽取,得到的上模样,然后进行拔模、圆角、浇铸系统、冒口和其它工装附件设计,直到满足现场工艺要求为止。

图7 上模板设计流程

相关标签搜索:并行工程环境下铁路货车铸钢件模具的三维设计 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真