挤出过程温度场的CAE分析

2013-06-19 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

塑料挤出机是塑料加工机械的主要组成部分,挤出成型装备向着高速、高产化、高效、多功能化,大型化和精密化,模块化和专业化,智能化和网络化等方向发展.为此因加强CAD/CAE/CAM 技术在塑料工业中的应用研究. 在塑料成型过程中,温度是重要参数,过高物料易变质甚至烧焦,而太低物料熔融不足将会出现夹生现象. 这不但影响产品质量,而且增大能耗,从而增加生产成本,降低企业效益,所以有必要对挤出过程进行热分析.

1 有限元模型的建立

1.1 几何模型

根据实际生产的尺寸,用UG建立起螺杆3维模型,并借助UG中的布尔减运算从机筒中减去螺杆所得的3 维实体即为流道的真实模型.该流道的长度为1250 mm,厚度最大为22 mm,最薄的地方是0.5 mm,该流道几何参数及其内部结构见图1和图2。

1.2 网格划分

采用Tetmesh自动网格生成器,用10 节点的四面体单元直接对上述流道几何模型进行划分,对Tetmesh 的属性进行人为的设定,采取模型内部网格粗划技术,取Global Edge Length(全局变量)为0.1 mm. 最终生成114 997 个节点和64 924 个单元.网格模型如图3.

1.3 工程假设和边界条件

在挤出过程中,物料受到来自螺杆剪切摩擦产生的热、物料内部相互摩擦产生的热以及由料筒加热传递的热量等. 在挤出过程中热传导热对流和热辐射3种传热形式. 但是由于物料几乎全部被料筒包围,因此在分析中仅考虑传导热和摩擦热. 为便于计算,进行如下假设(1)流体为幂律流体(2)流场为稳定等压流场(3)雷诺系数较小可认为流动为层流流动(4)忽略惯性力重力等体积力(5)流体为不可压缩流体(6)流道壁面无滑移(7)流道的外围看成是一个高温的筒(8)与螺杆接触的地方摩擦生热看成一个不断供热的热源.

边界条件

(1)与料筒和螺杆接触的地方初始温度设为250+50/1.25 x X单位是℃

(2)外界温度设为100℃

(3)螺杆热源的热通量,由运动摩擦生成热通量计算公式 q =μ v p

其中μ是塑料与钢接触表面的摩擦系数,v为摩擦速度, p为两者接触面的摩擦力. 本文模拟分析中采用的材料为PE(聚乙烯),它与钢接触面摩擦因子为0.02~0.1, 计算中取0.06, PE 的热导率随温度变化,取其平均值为0.25 W/M K 比热容为2.25 kJ/kg*℃, 密度950 kg/m3.

2 计算结果与分析

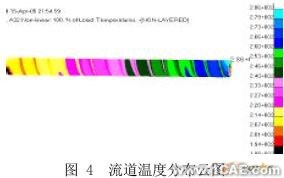

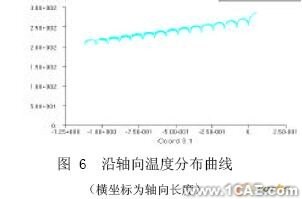

图4~图6 分别为沿挤出方向、整段流道的温度分布云图、流道内部的温度分布云图以及沿轴向方向的温度与位移曲线. 从温度云图可知,温度沿挤出方向逐渐升高,这与实际生产中的温度分布趋势一致. 图6 的位移-温度曲线进一步证明这一点,且可由该曲线可知温度沿轴向近似成线性分布,这与一些试验理论相符.

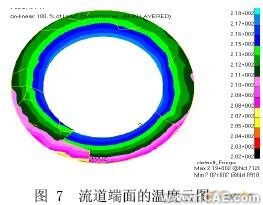

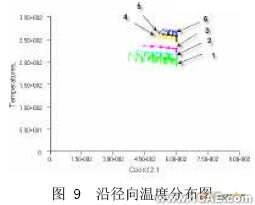

图7为温度沿径向的分布图. 温度沿径向的总趋势是逐渐降低,但是降幅较小,图8为沿轴向不同的位置截取6个截面,分析不同截面的径向温度的分布曲线. 图9 则为对应于6个不同位置的径向温度分布曲线. 由图可以看出:温度随径向的变化不大,靠近螺杆的部分温度稍高一些,靠近料筒处温度稍低.

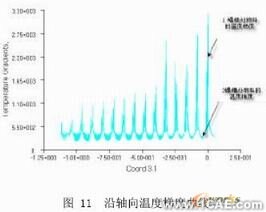

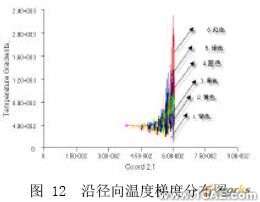

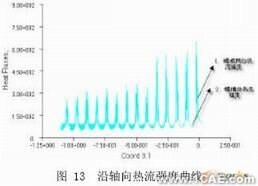

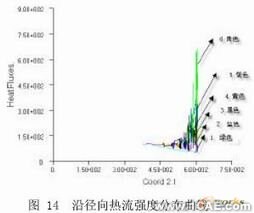

图10到图11是温度梯度分布图. 图10为整段模型的温度梯度分布云图,图11为轴向温度梯度分布曲线,图12为径向温度梯度分布曲线. 从云图和相关曲线可知,整个流道中,熔体较薄处,温度梯度较大,螺棱处熔体的温度梯度明显比螺槽处熔体温度梯度大,并且沿轴向方向温度梯度也增大.图13是沿轴向热流强度分布曲线,而图14是沿径向热流强度分布曲线. 从图可知,热流强度沿挤出方向逐渐增大,而沿径向热流也增大. 这是因为沿轴向外界温度逐渐增大,所以热流强度也增大.

3 结论

本文对挤出过程温度场逐步分析与探讨,结合现代测量技术和现实生产工艺,通过温度梯度分布图可以计算出实际生产中的温度分布状况. 但所建立的有限元模型和提出系列点加热源理论还需要进一步研究和验证.

相关标签搜索:挤出过程温度场的CAE分析 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真