涡轮增压器支架优化设计

2013-06-13 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

本文利用 HyperWorks中的形貌优化工具,对涡轮增压器支架进行优化,提高支架的刚度避免共振。涡轮增压器在高性能发动机中有着广泛的应用,放置在支架上的执行器对控制压缩比起着关键性的作用;支架的工作环境恶劣,共振是支架破坏的主要原因。利用形貌优化工具可以得到支架肋板的最佳布局,不仅提高了设计的质量,而且减少了设计时间。

1 概述

涡轮增压器是现在高性能发动机的一个重要组成部分,随着技术的不断进步,对涡轮增压器可控性的要求越来越高,各种控制元件相继应用在了涡轮增压器上。涡轮增压器支架就是支撑执行器的重要部件,支架的工作环境恶劣,共振是支架破坏的主要原因。在设计支架中,一个主要任务就是提高支架的刚度,避免共振的发生。

HyperWorks中的形貌优化工具,可以按照设计的要求,优化出支架肋板的最佳布局,这样可以节省设计的时间,而且提高了设计质量。

2 建立优化模型

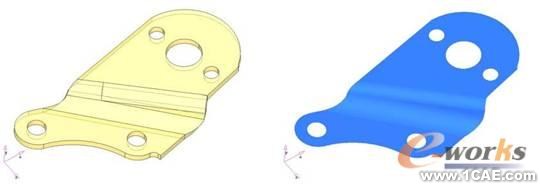

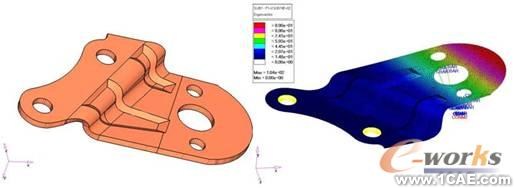

根据支架在涡轮增压器上的设计空间,设计出支架的初始模型。初始模型的设计不考虑肋板的布置,仅根据设计空间设计出支架的初始形貌。为了便于形貌优化的计算,必须对初始模型进行简化,利用 HyperWorks中的 midsurface工具,抽取支架模型的中面。见图 1。

图 1 原始模型及模型中面图

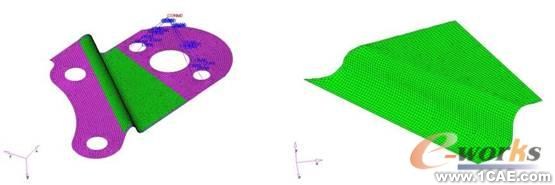

利用 HyperWorks中 CONM2单元将执行器简化为质点,并用 CBAR单元连接。利用 PSHELL单元对支架进行网格划分,为了保证优化的质量,要对网格的密度和质量进行控制。网格密度对优化出的结果有较大的影响,网格质量差会导致优化问题不收敛。

确定支架优化时的设计空间和非设计空间。支架作为支撑件,同时与涡轮增压器主体和执行器相连,两者给支架的设计提出了一定的约束,有明确约束的区域就定为非设计空间。设计约束较为宽松的区域定为设计空间,肋板一般布置在这个区域。见图 2。

网络模型 设计空间

图 2 网络模型和设计空间

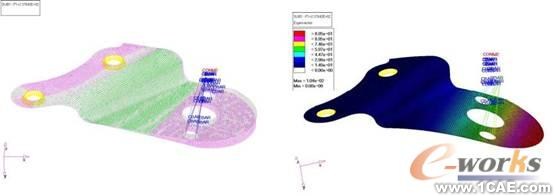

3 支架模态分析

根据积累的设计经验,为了避免发生共振,对于设计的支架第一阶频率有一个设计的目标值。对初始设计的支架进行模态分析,分析这个设计是否达到了这个设计标准;如果没有,就需要进行优化分析,得到合理的肋板布局。

图 3 模态分析图

4 优化分析

在进行优化分析时要合理设定参数,可以帮助提高优化的效果,并且使优化的结果更加具有实用性。首先要肋板布置的方向,双方向的肋板布局优化效果最好,但是加工难度大;单向的肋板布局加工方便,为了提高优化的效果可以适当提高肋板高度;同时根据实际情况,确定单向肋板的布局方向。见图 4。合理的肋板高度不仅可以得到较好的优化效果而且使实用性得到了保障;较大的肋板高度可以提高优化效果,但是实际中受材料性能的限制,往往是加工不出的。

优化结果 导出的 IGS模型

图 4 优化分析结果

查看优化结果,如果对优化结果不满意,可以调整优化参数。利用 OSSmooth工具可以到处优化后的几何模型,再导入专业的 CAD软件,作为参照对初始设计进行修改,得到优化的设计方案。

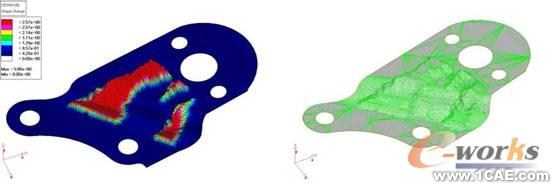

5 优化方案分析

为了验证优化设计方案的可靠性,对优化方案进行模态分析,确保其达到要求。见图 5。

图 5 优化后模型及其一阶模态

6 结论

利用 HyperWorks提供的优化工具,缩短了支架设计的周期,提高了设计质量。对于本次设计,利用优化工具,一次就达到了设计要求。

相关标签搜索:涡轮增压器支架优化设计 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真