【技术分享】基于CFD的离合器摩擦片热分析研究

2017-03-31 by:CAE仿真在线 来源:互联网

背景描述

离合器是汽车传动系统中的关键部件,离合器在工作的过程中会产生很大的热量,摩擦片的温度也会升高,如果摩擦片温度过高就会引起摩擦片翘曲变形而导致永久失效,这样就降低了离合器的使用寿命。目前计算机技术的不断发展与汽车行业的联系越来越密切,通过汽车试验加上计算机技术,汽车领域的开发通道不仅得到了拓延,还节省了成本缩短了开发周期。目前,采用CFD技术对离合器进行热分析研究是一个非常有效的手段,可以为离合器的优化设计提供高效的指导。

技术关注点

对离合器进行CFD仿真时,主要的技术关注点有:摩擦片温度、钢片温度、离合器出口油液温度、活塞冲油过程以及离合器传递性能等。

技术难点

离合器CFD分析的技术难点如下:

-

结构复杂,网格划分困难;

-

需要同时考虑流体和固体的热效应;

-

从结构来看,多为运动部件,需要考虑运动过程,且转速不一致;

-

离合器内部温度变化剧烈,流体属性随温度变化差异大,需要考虑物性随温度的影响;

-

若对充油进行分析,则需要考虑活塞的运动以及气液两相分析;

-

对求解器要求较高;

-

在极低温度下滑油的物性参数变化剧烈,需要准确描述滑油的物性参数变化。

应用案例:离合器摩擦片热分析研究

-

离合器几何结构

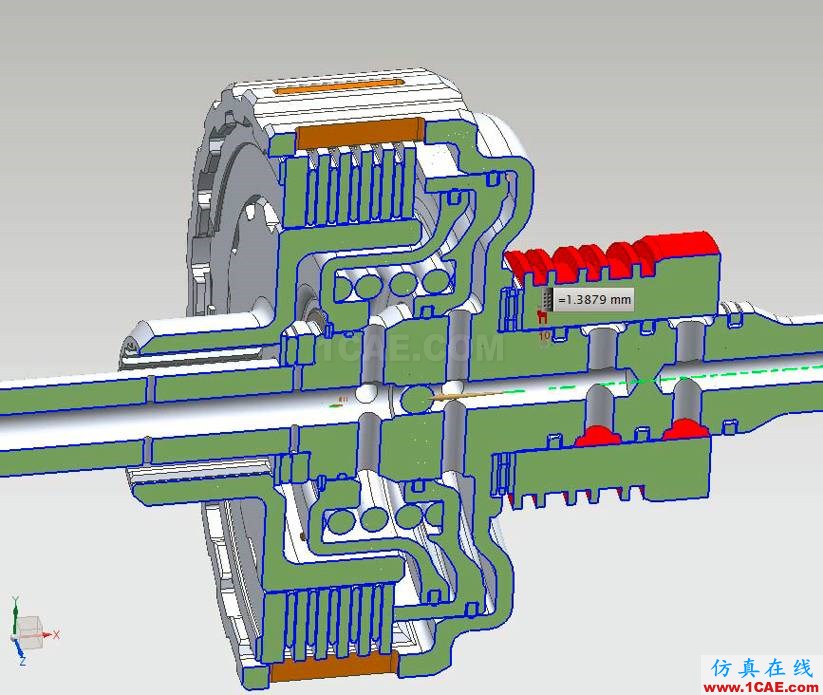

离合器几何结构如下图所示。其中包含了6片钢片,5片摩擦片,分析时考虑流体、钢片、摩擦片的流固热耦合,离合器摩擦生热时,处于压紧状态。

图1 离合器几何结构

-

离合器计算网格

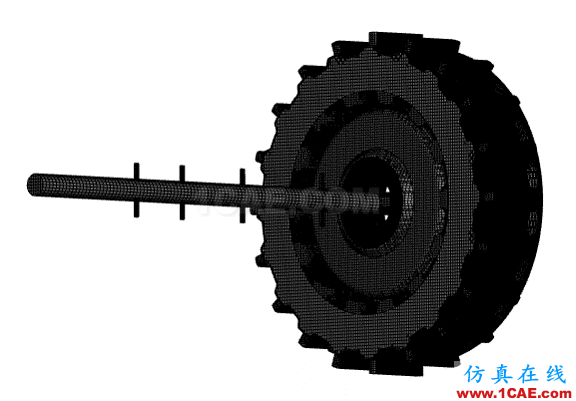

离合器计算网格如下图所示,网格数量为230万体网格,1040万面网格。网格由PumpLinx网格划分模块自动生成。

图2 离合器计算网格

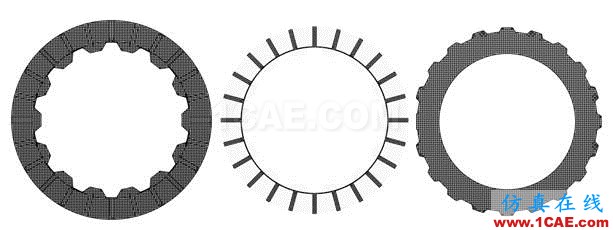

图3 摩擦片网格、摩擦片凹槽流体网格和钢片网格

-

CFD模型设置及边界条件

离合器CFD模型设置如下:

数学模型:质量守恒,动量守恒,能量守恒(不考虑热辐射);

活塞最大行程:2.65mm;

活塞回位弹簧预紧力560N,有效作用面积0.005574m2,弹簧刚度120N/mm;

初始条件:温度60摄氏度,离合器压力12bar,润滑流量15L/min,输入轴转速2500rpm(输入轴总成、活塞、钢片),输出转速0-2500rpm,仿真时间3.2s;

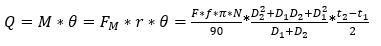

摩擦功计算公式如下图所示。

图4 摩擦功计算公式

离合器压紧状态,活塞腔压力12bar,转速差随时间变化,在3.2s内由2500rpm逐渐减小为0,摩擦片与钢片接触面摩擦生热,提供热源。入口为流量边界15L/min;出口为压力边界101325pa。油品物性参数随温度变化。

-

仿真结果分析

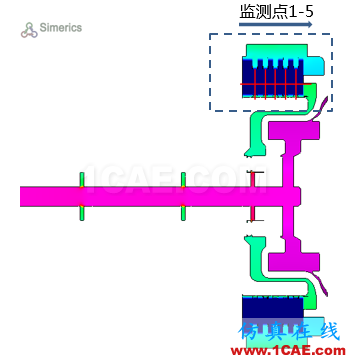

监测点1-5的位置如下图红点所示。

图5 监测点位置

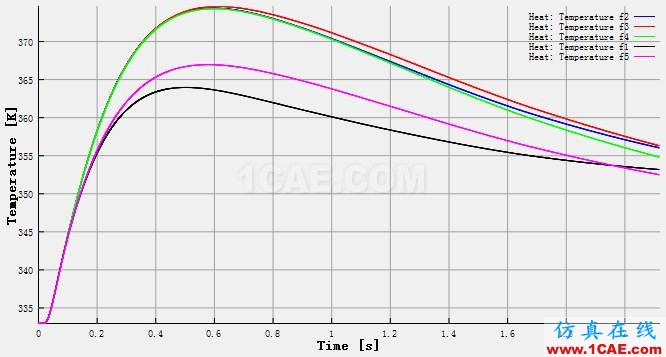

图6 监测点温度变化曲线

监测点2-4温度变化趋势相仿,在0.6s左右温度达到最大值;监测点1和5温度相对较低,在0.5s左右温度达到最高;总体趋势一致,先急剧上升,再缓慢下降。这是因为随着转速差的减小,摩擦产生的热量也逐渐减少,加上油槽与冷却液的对流换热作用也越显著,因此温度开始缓慢降低。

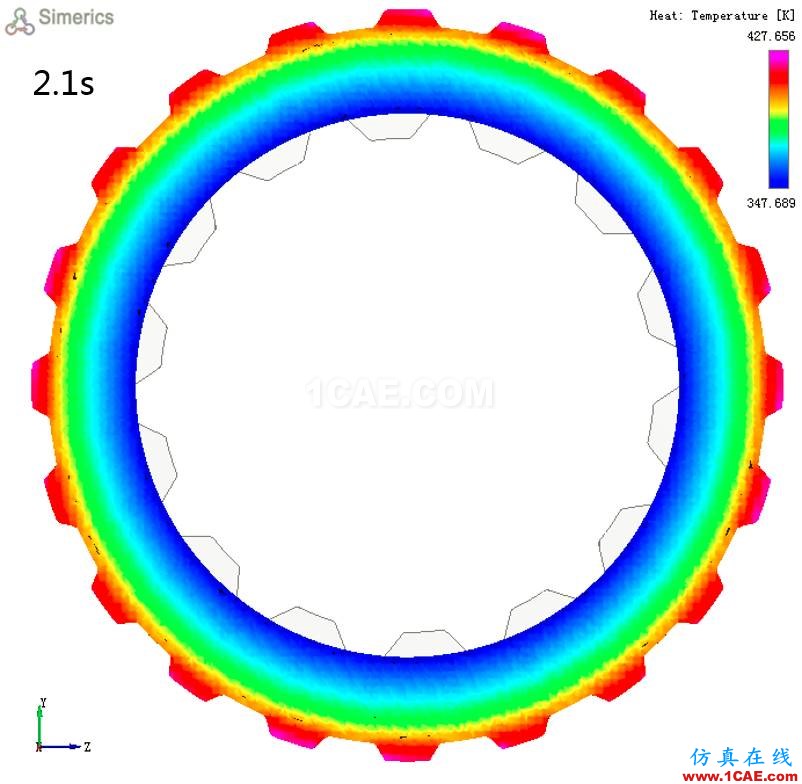

钢片3在2.1s的温度分布如下图所示。

图7 钢片3温度分布

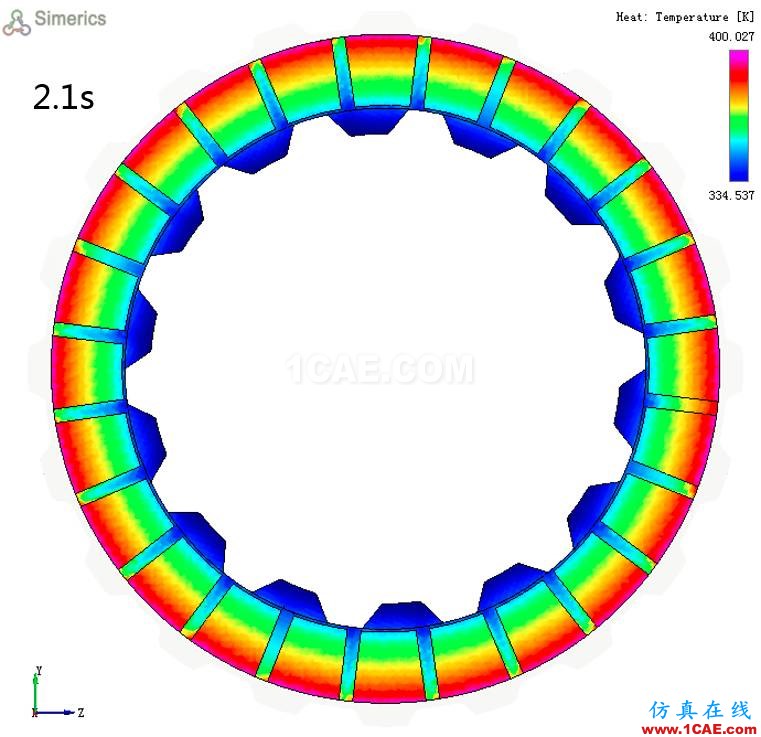

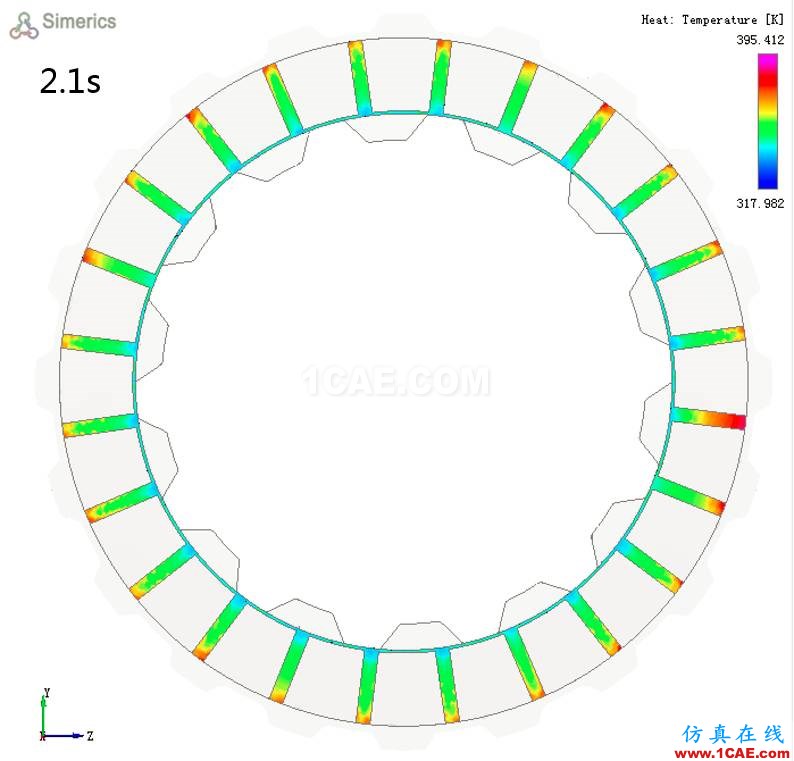

摩擦片3在2.1s的温度分布如下图所示。

图8 摩擦片3温度分布

油槽温度在2.1s的温度分布如下图所示。

图9 油槽温度分布

在2.1s,温度传递已基本达到均匀,径向呈明显的温度梯度,随半径增大而升高,这与热流量的加载方式有关。

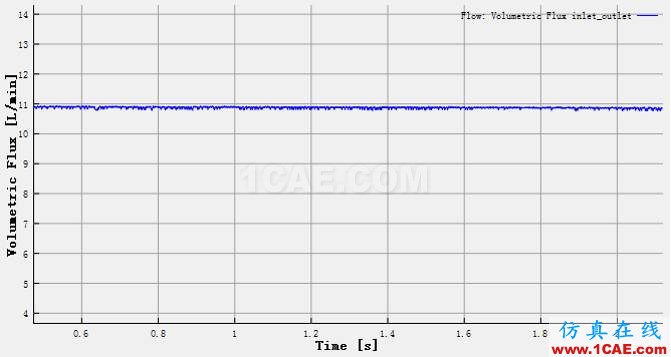

油孔流量如下图所示。

图10 油孔流量

总结

本案例很高效的处理了离合器的网格,进行了离合器全三维模型的分析,计算结果与理论分析的趋势一致,云图分布合理,考虑了转速差随时间的变化,油液物性随温度的变化,以及摩擦功随时间的变化特征,与真实应用相符,可以为离合器的优化设计提供有效的指导。

相关标签搜索:【技术分享】基于CFD的离合器摩擦片热分析研究 Pumplinx流体分析培训课程 Pumplinx旋转机构仿真分析 Pumplinx培训 Pumplinx学习教程 Pumplinx视频教程 Pumplinx软件下载 pumplinx流体分析 Pumplinx代做 Pumplinx基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训