机组转子裂纹处理应力分析

2013-06-07 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

本文对某电厂50MW汽轮机转子裂纹切削前后不同运行条件下的温度场、热应力场和机械应力进行了有限元分析计算。计算分析结果表明:开裂部位位于转子最大应力发生处,车削后,转子最大应力降低。计算结果对转子车削加工方案以及安全性评定提供了重要的技术依据。

来源:CAD世界网

关键字:应力处理 温度 热 分析 开裂

1 引言

某电厂转子运行多年后,发生多处裂纹,裂纹主要发生在高压端部汽封处。为了使转子继续投运,处理方案为采用车削转子裂纹,将弹性槽、轴肩过渡园弧增大。应力是控制高温部件结构寿命的关键因素,本计算根据电厂裂纹探伤结果对切削方案进行切削前后转子应力分析,为转子车削加工以及安全性评定提供必要的理论依据。

机组为上汽制造的单缸冲动凝汽式N50-90-1型汽轮机,材料为P2(30Cr2MoV)钢。机组于1973年投运,1981年原转子因内部冶金缺陷严重而报废,电厂重新更换了转子。自更换转子后机组运行至2002年9月,机组经扩容改造,型号改为C55-8.83/0.411,额定功率增加到55MW。汽轮机动、静叶片和隔板进行了更新,但转子大轴未换。转子改造后重新于2002年投运,2004年2月6日停机进行技改后的第一次揭缸检查,发现转子前轴封弹性槽与调节级根部前凹槽均有裂纹,裂纹为整圈开裂。裂纹照片以及开裂部位见图1和图2。随后,该转子运送到制造厂对裂纹进行车削处理,前轴封弹性槽与调节级根部前凹槽的实际车削深度分别为3.5mm和7.5mm,且增加了凹槽根部R角的曲率半径。

2 计算模型

2.1 基本假设

本计算根据转子的具体特征做了以下假设:

1) 转子可近似视为轴对称构件,计算模型取其对称横截面;

2) 材料为各向同性材料,假设材料在线弹性范围内,材料物性参数是温度的函数;

3) 不考虑辐射换热,无内热源。

4) 不考虑转子表面以及端部内压差、装配应力、扭矩等的影响;仅考虑机械应力(主要是离心力)和温差引起的热应力两部分。

2.2 几何模型

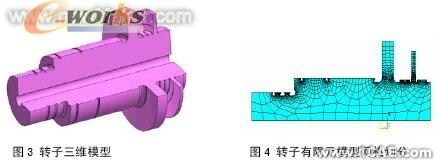

由于转子调节级附近以及前汽封端部的温度较高,温度变化剧烈,且包含了转子上的应力集中最明显的部位,如弹性槽、定位槽、叶轮根部过渡圆角等,是起停过程中热应力较高的危险部位。国内外运行实践证明,热应力引起的疲劳裂纹也常常在这些地方萌生和发展。因此,在计算中取第一级前(包括第一级)的部分区段转子为研究对象。所建立的几何模型经过旋转后如图3所示。

2.3 有限元模型

汽轮机转子是典型的轴对称构件,在计算时采用平面轴对称单元。所划分的有限元网格如图4所示。

2.4 材料物性参数

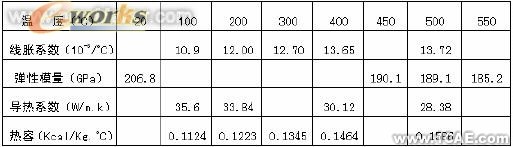

转子材料是30Cr2MoV,材料的物性参数如表1所示:在计算过程中,运行温度时的材料物性参数值按照多项式插值求出。并且在计算过程中,密度(ρ=7829kg/m3)和柏松比(μ=0.277)取为定值。

表1:30Cr2MoV,材料的物性参数

3 计算工况及边界条件

3.1 工况概述

边界条件包括力边界条件和热边界条件。为了确定车削裂纹前后汽轮机转子在不同启停工况下的热应力,必须首先计算温度场,而温度场与转子材料的物性参数、结构尺寸和运行工况有关。对确定的汽轮机转子,材料和结构已定,温度场主要由运行工况确定。

3.2 力边界条件

计算应力场时,转子轴线处取零压力条件;转子左端面(高压区)轴向约束,限制刚体位移;右端轴向、径向均可自由膨胀。

3.3 热边界条件

汽轮机转子不同区段表面与蒸汽之间的对流放热系数是确定热力边界条件的关键。放热系数主要取决于分析对象的热力参数,如蒸汽的压力、温度、流量、速度等,以及转子的结构参数。

转子中心孔表面:因其径向尺寸小,又基本上处于封闭状态,因此换热系数很小,故可以近似处理为绝热边界条件。

转子外表面:汽轮机转子不同区段外表面与蒸汽之间的对流放热系数取决于各段转子的结构、转速、蒸汽的热力参数等,目前还缺乏统一的计算方法,绝大多数采用经验方式。本报告参照文献[5][7]确定的转子不同区段的放热系数,转子不同区段的划分见下图4(a)所示。

轴两端放热系数:轴的两端取绝热边界条件。

4 瞬态温度场以及热应力计算

4.1 温度场的确定

转子运行工况分为汽轮机冷态启动和热态启动工况。启动状态以下缸调节级处金属温度是否低于150oC来确定,低于150oC为冷态启动,高于150oC为热态启动。瞬态温度场的确定按电厂汽轮机运行规程实际启动过程进行,计算转子从启动零时刻到达到稳态运行整个时间历程内温度场的变化。并从中确定温度梯度最大的某时刻瞬态温度场作为温度载荷,对转子结构热应力进行分析。

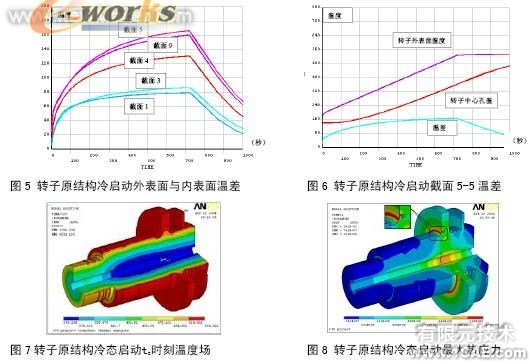

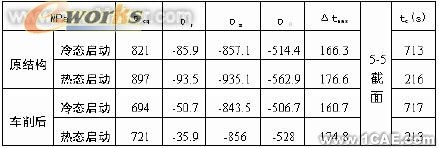

转子各截面上最大温差时刻略有差异,选择内外表面最大温差Δtmax对应的时刻tc,可以计算出最大温差截面上的最大热应力,同时其它部位计算的热应力接近最大值。因此我们仅关注tc时刻的温度场及相应的热应力。为了捕获转子在冷态、热态启动两种工况下的tc时刻,在计算过程中,跟踪记录了若干截面,截面的划分参见图2,各计算截面附近是结构尺寸突变的高应力集中部位。图5、6为转子原结构冷态启动各截面外表面与内表面的温差随时间的变化曲线,机组在冷态启动下转子车削前温度场分布见图7。

4.2 热应力的计算

转子在各种工况时的tc时刻、截面位置以及相应的最大等效应力和相应的分量列于表2 中。机组在冷态启动下转子车削前危险部位的热应力分布见图8。

4.3 转子应力分析的说明

计算结果最大虚拟应力与最大许用应力比较可见,转子危险部位(前轴峰弹性槽)的最大应力已超过材料的屈服强度。但是这种高应力分布局限于靠近调节级前轴封的弹性槽内的微小区域内,当局部材料屈服后,产生的局部材料流会消减应力峰值,故宏观上转子材料仍处于弹性范围。

5 离心力应力计算

5.1 离心力应力计算

表2:转子外内表面tc时刻的最大温差、最大等效应力

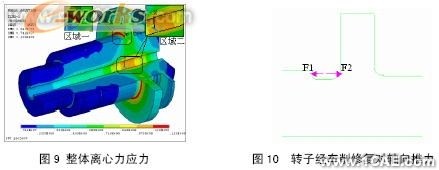

汽轮机在高速旋转时在转子内产生很高的离心应力,转子离心应力场计算结果为:转子在每分钟3000转时的最大等效应力为123Mpa,位于调节级前过渡圆角处,其应力分量分别为:径向σr=134.2MPa,轴向σz=21.6MPa,环向σθ=89.8MPa;内孔最大等效应力为106Mpa,位于调节级下方内孔,其应力分量分别为:径向σr=9.5MPa,轴向σz=-9.0MPa,环向σθ=104.5MPa。离心应力的分布见图9。

6 转子经车削修复对轴向推力的影响

转子轴向推力由三部分组成即:叶片推力,叶轮推力和汽封档推力(包括平衡活塞)。转子修复方案保持汽封平均直径不变仅沿深度方向和轴向进行,因此,仅仅使得转子推力增加了F1和F2。如图10所示,由于F1,F2大小相等方向相反,所以进行转子修复加工对转子轴向推力没有影响。

7 结论及建议

· 转子的热应力显著较大的两个部位分别是前轴封弹性槽和调节级叶轮前根部;

· 机组在稳态运行条件下转子的较大离心应力部位在调节级下方内孔以及转子外表面靠近调节级前根部倒角处;

· 裂纹转子车削后,改变了调节级和轴封热弹性槽结构形状,其应力集中程度降低。车削后应力水平较车削前有所降低;

· 计算转子应力最大部位与电厂转子实际开裂部位相一致,计算结果可用于转子的疲劳、蠕变寿命分析;

· 建议减少不必要的起停次数,避免参与调峰;减缓启动速率,降低启动过程中温度变化率,尽量采用滑参数启动方式;

· 本计算将转子处理为轴对称结构,忽略轴向压力差、过盈配合产生的装配应力,故对本部分应力计算偏于保守。

相关标签搜索:机组转子裂纹处理应力分析 CFD培训 CFD流体分析培训 cfd视频 fluent cfx pumplinx软件培训 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训