Dynaform中工具速度对计算时间及结果精度的影响

2016-11-15 by:CAE仿真在线 来源:互联网

注:本文根据印雄飞《板料成形数值模拟中计算时间的控制》改写

Dynaform软件使用Lsdyna作为求解器,lsdyna是典型的动力显式求解器(当然现在也可以进行隐式计算,但是板料的成形过程还是显式算法),对同一个算例,在dynaform中能够决定计算时间的因素主要是三个,1单元大小,2,最小时间步,3,工具速度。这里我们讲一下后两个因素。

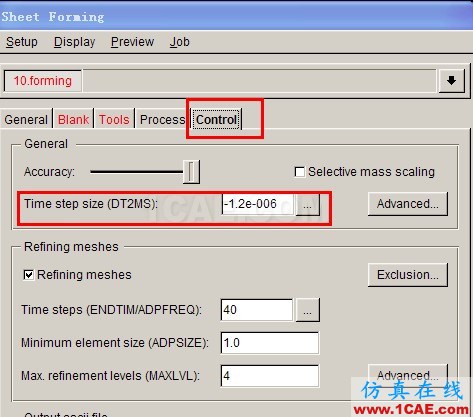

最小时间步:Lsdyna是动力显式算法(这里略去公式等1万字),动力显式算法是有条件稳定的,其条件就是每步时间增量必须小于由系统最高固有频率所确定的临界时间步长。对于板料成形这类准静态问题,这个临界步长通常要比成形时间小几个数量级。考虑一个典型的冲压成形过程分析,单元大小10mm左右,选择通常的材料参数,若要保证满足显式算法的稳定条件,则时间步长大约在2E-6数量级,对于一个费时1s的冲压过程,需要500 000个时间步才能分析完成,这显然是不实际的。所以利用动力显式算法求解板料成形这类静态过程时,时间步长的选取是印象计算时间的关键因素。而时间步长主要与单元大小和某些材料参数相关(可见我另一篇博文),在dynarom中,时间步的设置窗口如下图1:

图 1

2 虚拟冲压速度。计算时使冲压速度提高N倍,则整个分析时间可缩短N倍。但是这种虚拟的冲压速度势必造成结果可信度降低。如何在精度和效率上寻求一种平衡,到目前为止尚没有得到令人信服的方案。一般来说,保证板料成形的静态变形过程的虚拟速度是可以接受的。

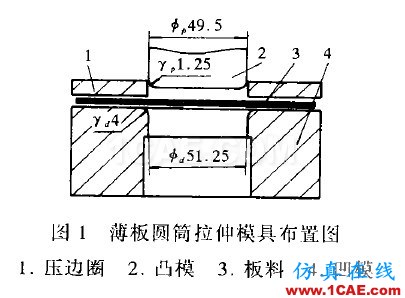

为了研究虚拟冲压速度对模拟结果的影响,采用厚0.5mm,外径98MM的薄板进行圆筒拉伸实验,模具见图和主要几何尺寸如图2所示。为了便于比较,计算模型的模具尺寸、板料材料参数、成形工艺条件尽可能保持与实际的实验时的工况一致。

图 2

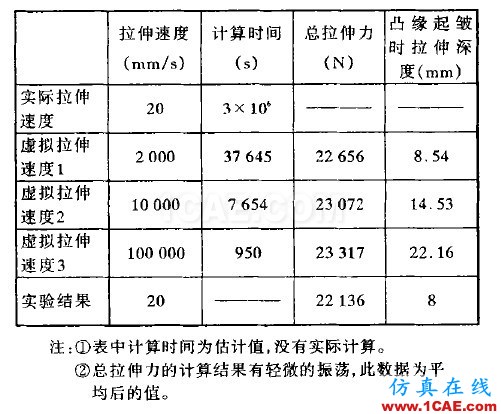

材料参数有单拉实验确定(此处略去1万字,想了解详情,请看原文),计算与实验所得数据比较请看下图3

图 3

从实验与模拟的结果可以看出,虚拟冲压速度对计算效率影响极大,图3表明,若采用实际的冲压速度计算,即使对圆筒件这类简单的冲压成形分析,其计算时间也是不能承受的,计算效率几乎与虚拟冲压速度的大小成正比,冲压速度提高10倍,计算时间也基本上可以缩短10倍,图3中几种情况下总拉伸力的计算结果与实验值相差都在6%以内。但是过分的加大虚拟冲压速度,对起皱的模拟误差较大。从国内外的研究资料来看,其主要原因是虚拟冲压速度的提高加大了关系的影响,从而使起皱的起始时间滞后。

另为什么不使用增加虚拟质量的方法改变时间步,因为增加质量会增加惯性力的影响

注:现在我博客的访问量好像还可以,但是为啥就没几个人留言呢!

相关标签搜索:Dynaform中工具速度对计算时间及结果精度的影响 Dynaform钣金分析培训 Dynaform汽车模具仿真分析培训 Dynaform技术教程 Dynaform资料下载 Dynaform分析理论 Dynaform软件下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训