案例丨基于轻量化的客车结构侧翻安全性研究

2017-01-05 by:CAE仿真在线 来源:互联网

摘 要:利用 RADIOSS 强大求解功能,运用尺寸优化方法对典型客车整车骨架进行优化分析与改 进,在实现轻量化目标的同时,满足客车侧翻安全性的要求,为客车轻量化设计提供参考。

关键词:RADIOSS 轻量化 尺寸优化 侧翻 安全

Abstract: By RADIOSS and using the size optimization method, the typical structure of the whole bus body is optimized and redesigned. By this method, the coach body reaches the goal of being lightweight. At the same time, the optimized structure meets the rollover safety requirement. This method has positive significance to the weight minimization research of coaches.

Key words: RADIOSS, lightweight, size optimization, rollover, safety

1 引言

近年来,客车安全事故的频发,使得客车安全性认识提到了一个新的高度。侧翻是客车交通事 故最为主要的一种形式,由于客车承载特点,一旦发生翻车事故,容易造成较大的伤亡事故和财产 损失。传统客车设计,为了提高客车侧翻安全性,一般通过增加壁厚及截面积等方式,这种方式在 增加安全性的同时,增加整车重量。据统计:汽车自重每减少 10%,油耗可减少 6%-8%,排放可降 4%[1]。CAE 技术的发展,可以很好的解决轻量化与安全性矛盾问题,在实现轻量化同时,保证结构的侧翻安全性。以某款半承载式客车为研究对象,运用 RADIOSS 强大的隐式与显示求解器, 实现整车轻量化的同时满足客车侧翻安全性要求。

2 尺寸优化的理论基础

优化理论与算法的不断发展,使得工程领域,结构的优化占据越来越重要的地位。结构优化的 目的是在于以最少材料、最低的成本及最简单工艺实现产品最佳的性能为目标,包括强度、刚度、轻量化等 。[ 2 ]

目前在客车轻量化方面应用比较多的有:形状优化、拓扑优化、形貌优化、尺寸优化等优化方法。形状、拓扑及形貌优化在产品概念设计阶段应用比较多,尺寸优化方法在产品后期精细化设计 应用较多,尺寸优化是在给定结构的类型、材料、拓扑布局和几何外形的情况下,以截面面积、惯 性积、板的厚度等作为设计变量,寻求最优的材料利用率。本文基于 RADIOSS 利用尺寸优化方法, 对大客车车身骨架进行尺寸优化,选取杆件截面厚度作为设计变量,设需要改变的车身骨架杆件总数为 n ,第 i 个构件截面厚度为 xi (i=1,2,3,…,n);以 X ={ x1 , x2 , x3 ,…, xn } T ,客车车身骨架的尺寸参数优化数学模型可以表述为:

3 客车骨架尺寸优化分析

3.1 客车骨架有限元建模

在保证计算的精度及计算效率前提下,尽可能如实地反映汽车车身结构主要力学特性的前提下, 对模型进行适当的简化。在 HyperMesh 中以壳单元为主,推力杆支座等部件采用实体单元,建立了 客车车身骨架有限元几何模型,配重采用质量点单元施加到相应区域,保证整车重量及质心位置与 实车吻合。

有限元模型共计 589319 个单元,其中四边形单元 578461 个,三角形单元 10558 个,593496

个节点。客车有限元网格模型如图 1 所示。

3.2 焊接模拟及材料参数

在对客车进行仿真分析时对整车骨架焊接过程中的出现的变形、残余应力及连接失效等不做考 虑,认为各部件之间是刚性连接。前围、后围、车架、顶盖、左右侧围各个总成通过共节点方式连 接,各大片之间通过刚性连接,螺栓通过 beam 单元模拟。

客车骨架中车架采用 B510 材料,车身骨架闭环结构采用 Q345,其它部分采用 20#钢,其材料 参数如表 1 所示:

表 1 材料参数表

| 材料 |

屈服极限 MPa |

强度极限 MPa |

杨氏模量 MPa |

泊松比 |

密度 (kg/m^3) |

| B510 | 355 | 510 | 210,000 | 0.3 | 7,860 |

| Q345 | 345 | 510 | 210,000 | 0.3 | 7,860 |

| 20# | 240 | 420 | 210,000 | 0.3 | 7,860 |

3.3 优化模型的建立

考虑到模型规模和计算效率及生产工艺模块化需要,不可能将每个单独构件作为一个设计变量, 这里根据结构的对称性及客车生产特点选取车架上纵梁、车架前后大梁、行李仓横梁、行李仓斜撑、 行李仓立柱、地板斜撑、地板横梁、顶盖边纵梁、顶盖纵梁、弧杆、侧位腰梁及立柱作为设计变量,

总计 15 个厚度设计变量,分别表示为TH i , i = 1,2,...15 ;选取单元应力作为约束条件;设计目标 为体积最小。

表 2 各截面尺寸参数(mm)

| 变量名 | 原规格 | 优化结果 | 圆整后 |

| TH_1 | □120*60*t4 | □120*60*t3.2 | □120*60*t3 |

| TH_2 | □80*50*t4 | □80*50*t2.5 | □50*60*t3 |

| TH_3 | □80*50*t4 | □80*50*t3.5 | □80*50*t3 |

| TH_4 | □80*80*t4 | □80*80*t4.2 | □50*50*t3 |

| TH_5 | □80*50*t4 | □80*50*t2.9 | □50*50*t3 |

| TH_6 | □80*50*t4 | □80*50*t3.8 | □50*50*t3 |

| TH_7 | □80*50*t4 | □80*50*t2.6 | □80*50*t4 |

| TH_8 | [280*80*t7 | [280*80*t6.7 | [280*80*t6 |

| TH_9 | □50*50*t2 | □50*50*t1.8 | □50*40*t2 |

| TH_10 | □50*50*t2 | □50*50*t1.7 | □50*40*t2 |

| TH_11 | □50*50*t3 | □50*50*t2.6 | □50*50*t3 |

| TH_12 | □50*60*t3 | □50*60*t3.3 | □50*60*t3 |

| TH_13 | □40*60*t2 | □40*60*t2.0 | □40*60*t2 |

| TH_14 | □50*30*t2 | □50*30*t1.4 | □50*30*t1.4 |

| TH_15 | □50*30*t3 | □50*30*t2.4 | □50*30*t3 |

3.4 工况的确定

根据客车行驶的路况特点,选取弯曲工况、扭转工况、制动工况及转弯四种工况。弯曲工况主 要模拟客车整车行驶状况;扭转工况主要模拟客车通过凸凹不平路面情况;制动工况主要模拟客车 制动时受力情况;转弯工况主要模拟客车转弯时受力情况。这里考虑动载荷的影响,弯曲工况动载 荷系数为 2.5,扭转工况动载荷系数为 1.5。综合考虑计算规模和迭代效率,选取弯曲工况与扭转工 况两种典型工况作为优化工况,其它两种工况通过验证计算要求最大应力不得明显超过原结构。图2 是优化目标迭代过程,优化后的厚度需要根据结构承载及公司材料规格的要求进行圆整,圆整的 原则是主要承载结构向上圆整,一般加强结构向下圆整,优化及圆整后变量厚度如表 2 所示。

表 3 各工况优化改进前后最大应力(MPa)

| 工况 |

初始 结果 |

优化 结果 |

应力减少 百分比 |

圆整 结果 |

应力减少 百分比 |

最大应力区域 |

| 弯曲工况 | 265.9 | 264.6 | 0.4% | 264.2 | -0.6% | 中门区域 |

| 扭转工况 | 216.3 | 243.1 | -12.4% | 238.7 | 10.3% | 左前减震器处 |

| 转弯工况 | 179.4 | 150.7 | -15.9% | 150.7 | -15.9% | 右大梁腹板 |

| 制动工况 | 152.8 | 166.3 | -8.8% | 165.4 | -8.2% | 后气簧支座处 |

通过对原结构及优化后圆整结构进行有限元分析,各工况下最大应力值及最大应力位置如表 3

所示。总体看整车应力水平不高,只是局部区域应力较大,圆整后扭转工况最大应力值有所增加, 但最大应力位置没有变,最大应力值仍小于材 B510 材料的屈服极限,仍是安全的。考虑侧翻安全 性需要优化主要选取车架、底架及顶盖部件进行优化,为了满足侧翻安全性需要对立柱、侧围与顶 盖连接区域增加小斜撑。优化后结构减重约 8.9%,经过圆整和局部加强后改进结构在应力水平及最 大应力没有明显增加前提下整车骨架减重约 213kg,占整车骨架重的 7.5%。

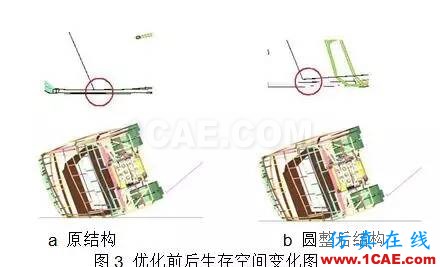

4 轻量化后客车侧翻安全性分析

在轻量化基础上依据 GB 13094-2007《客车结构全要求》及 ECE R66-02 对客车进行侧翻安全 性仿真分析,原结构与优化改进后结构侧翻时间历程如图 3 所示,原结构发生侧围立柱侵入生存空 间情况,侵入量约为 31.8mm,优化改进结构最小生存空间间隙约为 18mm,生存空间外的车身任 何部分位置都未侵入生存空间;生存空间内的任何部分都未突出至变形车身结构外,满足法规关于 客车侧翻生存空间要求。

5 结论

在 RADIOSS 中利用尺寸优化设计方法,对某客车典型结构进行优化分析,同时考虑侧翻结构 耐撞性要求对局部结构进行改进,实现了客车结构轻量化与侧翻安全性要求。

6 参考文献

[1].马鸣图.先进汽车用钢[M].北京:化学工业出版社,2007.10.

[2].陈宝林.最优化理论与算法[M].北京:清华大学出版社,2005.10.

[3].李峻.客车车身骨架优化设计[D].大连理工大学,2005.

[4].王旭,苏瑞意,范子杰.大客车结构有限元分析及轻量化研究[J].汽车工程,2008(2).

[5].王皎.重型特种车车架强度分析及其轻量化问题研究[D].武汉理工大学,2005.

[6].卢琳兆、吴长风,丁守松,等。大客车侧翻碰撞仿真分析及改进[J].机电技术,2012 年 2 月,26-28. [7]唐友名,严永攀,吴长风,等.中型客车驾驶室正碰结构安全性仿真研究[J].客车技术与研究,

2012,(4):47-49.

[8]严永攀,吴长风,苏亮,等.全承载卧铺客车侧翻仿真分析与优化[J].机电技术,2012 年 2 月,21-22. [9]GB 13094-2007,客车结构安全要求[S].北京:中国标准出版社,2007.

[10]ECE R66. E/ECE/324 Rev.1/Add.65/Rev.1 Uniform Technical Prescription Concerning The

Approval Of Large Passenger Vehicles With Regard To The Strength Of Their Superstructure.

相关标签搜索:案例丨基于轻量化的客车结构侧翻安全性研究 HyperWorks有限元分析培训 HyperMesh网格划分培训 hyperMesh视频教程 HyperWorks学习教程 HyperWorks培训教程 HyperWorks资料下载 HyperMesh代做 HyperMesh基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训