刀具磨损自动补偿精密镗削结构设计与研究(下)

2017-01-05 by:CAE仿真在线 来源:互联网

刀具磨损自动补偿精密镗削结构设计与研究(下)

为了分析的便利,对镗杆模型进行简化:忽略倒角、倒圆等对分析结果影响不大的细部结构。简化后镗杆模型如图6所示。

镗杆采用40Cr,其材料属性为:弹性模量E=211 GPa(20 ℃),密度为7 900 kg/m3,泊松比为0.28。

本文利用HyperMesh软件对镗杆进行有限元分析,在此软件中三维实体单元网格以四面体、六面体及多面体单元为主[9]。本文采用的是四面体单元。网格划分的基本过程是先在实体表面上生成二维网格,然后通过“挤压”的方式生成实体网格单元。采用此方法划分网格的镗杆有限元模型如图7。

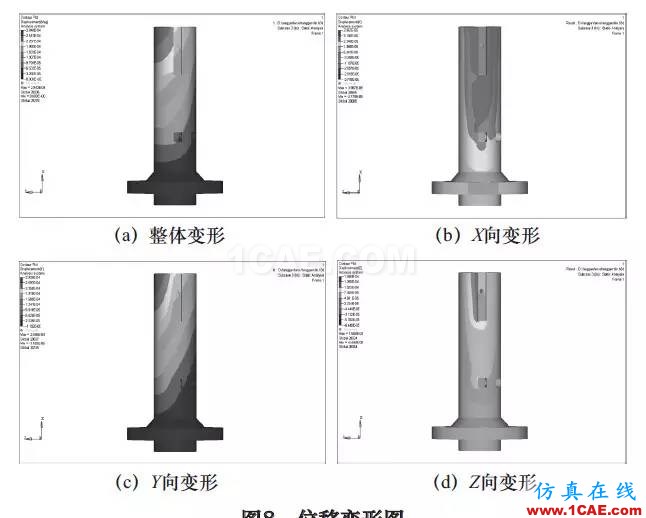

镗杆工作时的受力已在前面求出,将镗杆凸台处的4个沉头孔进行约束(镗杆与主轴是刚性连接),分别在镗削刀及倒角刀处添加力及扭矩后,求解得到镗杆工作受力最大时的瞬时位移变形云图,如图8。

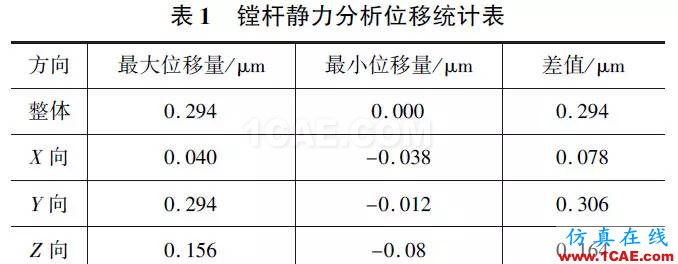

镗杆静力分析位移变形统计见表1。

镗杆所示的坐标系中,Z向与Y向的位移变形会影响缸孔精镗时缸孔的圆度与圆柱度的精度,是镗孔时的误差敏感方向,其Z向与Y向位移引起缸孔圆度与圆柱度原始误差经计算为Δ=0.347 μm,即镗杆原始误差远小于缸孔圆度及圆柱度精度要0.008 mm,知镗杆刚度满足工艺系统刚度要求。

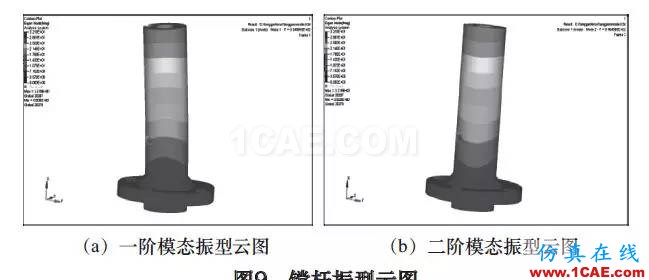

对镗杆进行加载约束分析,得到的前六阶固有频率,文中只给出镗杆的前两阶固有频率云图,如图9。

镗杆前六阶固有频率及振型统计如表2所示。

由表2可知,最小固有频率为934.982 Hz,远大于机床工作转速1944 r/min引起的激振频率32.4 Hz,在机床正常工作时不会出现共振的情况,镗杆满足动态使用要求。

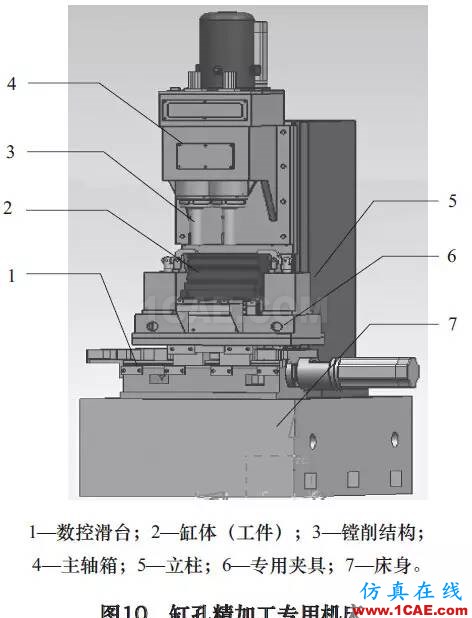

图10为设计的镗削结构在某专用镗床上的应用,通过机床的成功开发,并对缸体缸孔进行加工实验,经过实测,缸孔的尺寸精度与形位精度均达到或超过了企业的设计要求。镗削结构在专机上应用1年多以来,各项性能均保持良好,大大缩短了辅助时间,提高了生产效率,为企业节约了成本,创造了较高的经济效益。

(1)设计了某缸孔精加工刀具磨损自动补偿镗削结构,补偿位移精度为±1 μm,行程为0.1 mm。

(2)分析了微位移机构的位移特性,在精加工时需要考虑恒定径向切削力对自动补偿机构位移的影响;对整个镗削结构的静动态特性做了分析,设计的结构满足使用要求。

(3)所设计的镗削结构在某专用镗床上使用1年多以来,各项精度保持良好,生产效率提高了近30%,生产成本降低了将近两成,为企业带来了较好的经济效益。

作者:黄娟等

相关标签搜索:刀具磨损自动补偿精密镗削结构设计与研究(下) HyperWorks有限元分析培训 HyperMesh网格划分培训 hyperMesh视频教程 HyperWorks学习教程 HyperWorks培训教程 HyperWorks资料下载 HyperMesh代做 HyperMesh基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训