HyperMesh汽车排气系统模态及悬挂点布置分析

2017-01-05 by:CAE仿真在线 来源:互联网

摘要:为减小汽车排气系统吊挂点位置对整车NVH性能的影响,本文采用HyperMesh软件对某汽车排气系统进行了有限元建模,通过模态分析结果,利用平均驱动自由度位移法对排气系统吊挂位置进行布置,并对排气系统进行频率响应分析,将计算出来的理论吊挂位置与该车实际吊挂位置的频率响应分析结果相对比,考察两次分析结果中振动响应的区别,为今后的研究提供经验参考。

1 引言

随着社会的发展和技术的进步,人们对汽车的要求越来越高。结构紧凑、宽敞舒适、NVH性能良好的汽车受到普遍欢迎。汽车排气系统作为汽车乘坐舒适性的主要影响因素之一,其振动问题得到了广泛的重视。汽车排气系统一般通过法兰和吊耳分别与发动机排气歧管以及车身地板相连。由于受到发动机本身振动和排气激励的影响,排气管振动相对较大。排气系统的振动会通过挂钩和吊耳引起车身地板的振动,从而严重影响整车舒适性,而且在整车开发后期,由于底盘的布置往往会造成吊耳的悬挂点不一定处于最理想的位置。采用CAE方法,可以有效地预测挂钩位置对整车NVH的影响。

本文应用美国Altair公司的HyperWorks软件,建立了某汽车排气系统有限元模型,通过模态分析求得排气系统固有振型,后运用平均驱动自由度位移法对排气系统吊挂点进行布置,并对排气系统进行频率响应分析,将计算出来的理论吊挂点与实际吊挂点的频率响应结果相对比,最终发现当发动机Z向激励时,实际模型在Z向的加速度响应比理论模型略差,但介于理论模型吊挂点所处位置为油箱安装位置,不能布置排气吊挂,实际模型将其布置在靠近理论计算点的副车架上,而副车架与车身支架之间有橡胶悬置,故布置更为合理。

2 汽车排气系统模态分析

2.1汽车排气系统有限元建模

汽车排气系统一般由五部分组成:三元催化器、波纹管、前后消声器、法兰及连接管道。

l 三元催化器:内部结构较为复杂,简化为集中质量单元和RBE2单元,集中质量位于其几何中心。

l 波纹管:波纹管具有挠性,有位移补偿和减振的作用,其简化方式有多种,常见的有简化成弹簧单元和管单元,输入各个方向的刚度及扭转刚度。波纹管简化成弹簧时,波纹管的每个方向由一个弹簧黏性阻尼器组成,波纹管包含三个方向的刚度和阻尼;简化成薄壁管单元时,根据波纹管的实验数据来定义其等效的弹性模量和密度。

l 消声器:采用壳体单元对消声器进行有限元建模。由于消声器结构复杂,故建模时对结构进行简化,双层壳体简化为单层,保持总厚度不变。隔板,穿孔管上的小孔忽略等。

l 连接法兰及挂钩:法兰通常采用实体单元模拟,将法兰间的橡胶密封垫省略,两法兰间采用RBE2进行连接。

l 橡胶吊耳:考虑到橡胶特性的复杂性,橡胶吊耳通常简化成弹簧,在局部坐标系中包含三个方向的刚度和阻尼。

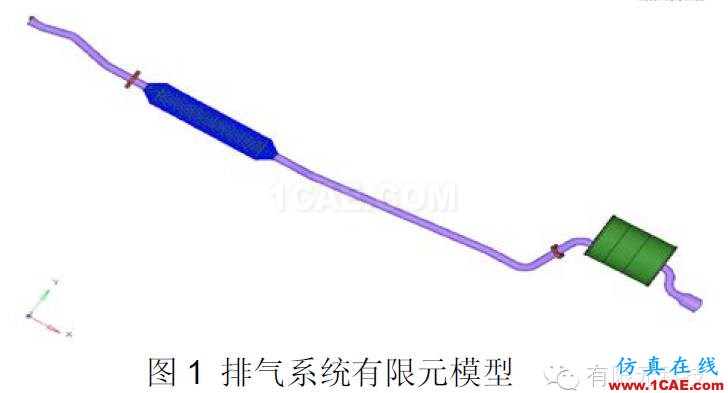

基于上述建模原则,本文建立的排气系统的有限元模型如图1所示。

2.2汽车排气系统模态分析

汽车汽油机主要转速范围是700~6000r/min,对于四缸四冲程发动机来说,其激励范围是23~200Hz。本文计算了0~200Hz范围内排气系统有限元模型的固有频率和振型,其模态分析结果如表1。

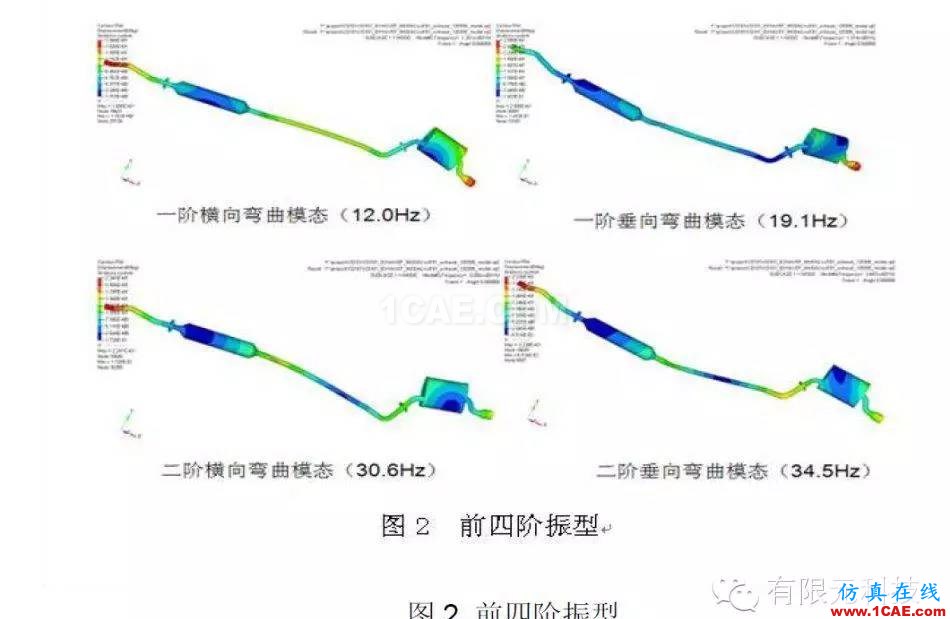

下图2为该汽车排气系统的前四阶模态位移分布云图,分别是排气系统的一阶横向弯曲、一阶垂向弯曲、二阶横向弯曲、二阶垂向弯曲模态。

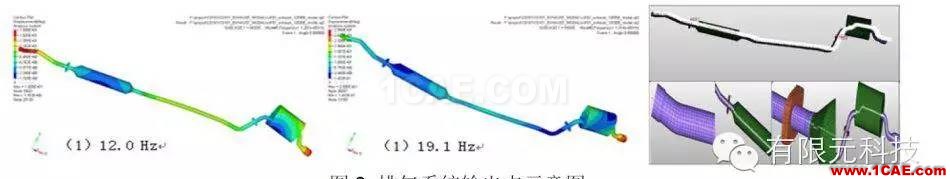

3 汽车排气系统吊挂点位置布置

本文用平均驱动自由度位移的方法对汽车排气系统吊挂点进行优化布置分析。利用自由模态振型结果,将各阶模态振型加权后求和,将平均驱动自由度位移较小的点作为排气系统参考吊挂点。沿排气系统有限元模型选取一系列节点,共582个节点作为模态分析输出点,如图3所示为整个排气系统输出点及局部输出点示意图。

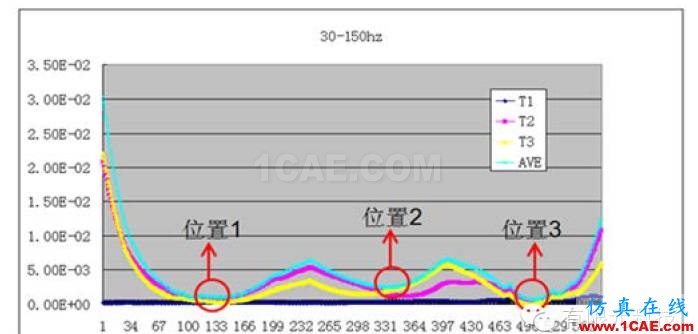

利用自由振动模态的输出结果,并在结果文件中提取这些点的位移,进行加权累加,将结果绘制成曲线,横坐标是排气系统节点编号,纵坐标是模态位移的计权累加,如图4所示。最后综合考虑,确定NVH性能较好的吊挂位置。

图4 排气系统输出点平均驱动自由度位移分布图

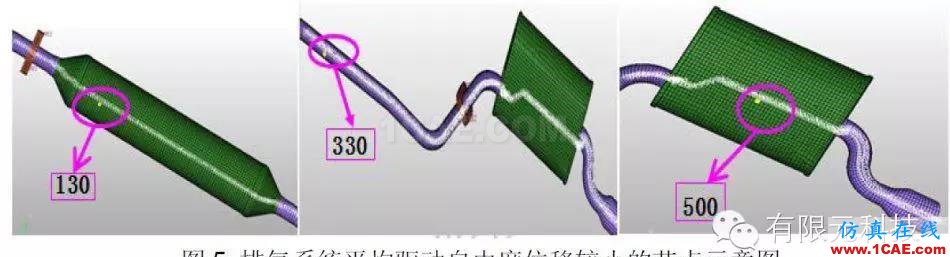

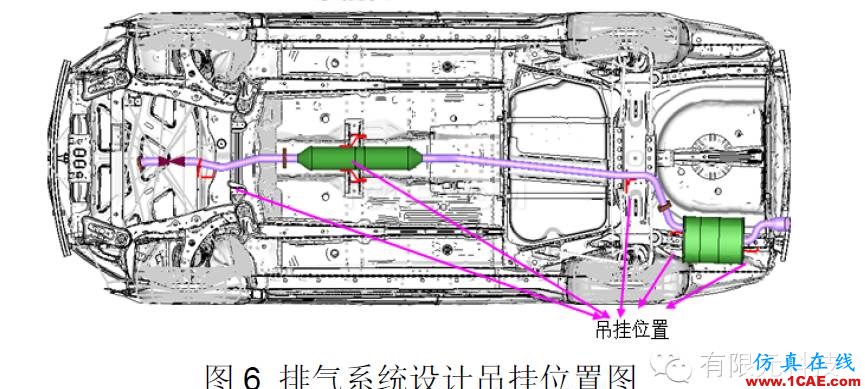

分析结果显示:输出点编号为130,330,500的节点处,即图4中位置1、2、3处平均驱动自由度位移相对较小,推荐这些位置作为排气系统挂钩的吊挂点。如图5所示,对于输出点330所在位置,比实际吊挂位置靠前,但该点处于汽车油箱所在位置,无法布置吊挂点,故选择在节点330附近副车架的位置布置吊挂点,如图6所示;

4 排气系统振动传递函数分析

本文对排气系统有限元模型进行模态频率响应分析,排气系统与车身地板相连吊挂处施加约束DOF1-6,排气系统与发动机相连点约束激励方向以外的自由度。结构模态频率范围0Hz-300Hz,载荷为单位力,频率响应计算范围1Hz-200Hz,最终输出响应点加速度响应。

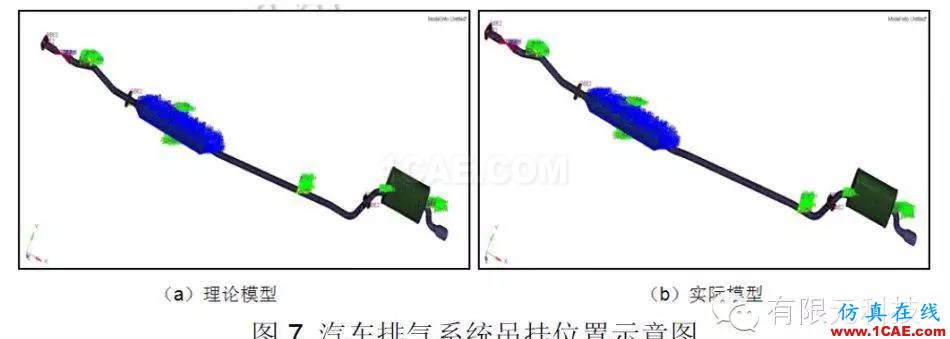

利用HyperMesh前处理对该汽车排气系统分析模型配重,使模型质量与设计部门提供的一致,图7为该汽车排气系统理论吊挂位置与实际吊挂位置模型示意图。

激励点示意图如图8,其中理论模型与实际模型激励点位置相同。

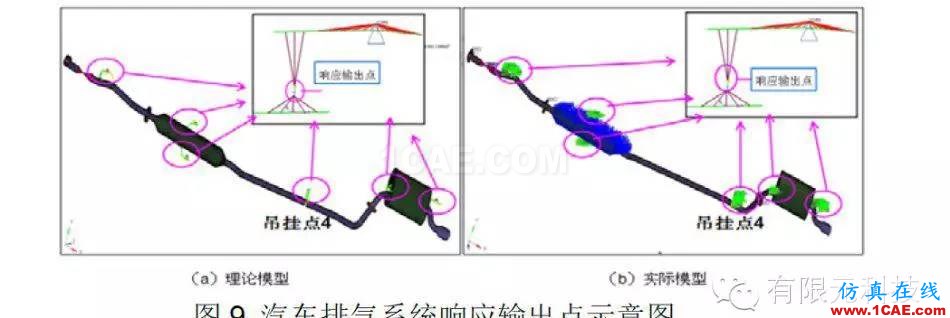

响应点示意图如图9所示,其中吊挂点4为理论模型与实际模型不同之处。

发动机连接点X方向激励时,理论和实际吊挂位置在主方向Z向的加速度响应曲线如图10:

发动机连接点Y方向激励时,理论和实际吊挂位置在主方向Z向的加速度响应曲线如图11:

发动机连接点Z方向激励时,理论和实际吊挂位置在主方向Z向的加速度响应曲线如图12:

通过上图10、11、12对比可以看出,与实际的排气系统吊挂位置相比,理论计算结果对排气系统振动能量传递到车体影响基本相当,发动机Z方向激励时,排气吊挂点4在Z方向加速度响应实际模型比理论模型略差。但理论模型吊挂点4所处位置为油箱安装位置,不能布置排气吊挂。实际模型中吊挂点4连接在副车架上,副车架与车身支架有橡胶悬置连接,更为合理。

5 结论

本文利用HyperMesh对某汽车排气系统进行模态分析和振动传递函数分析,并利用ADDOFD选取汽车排气系统吊耳悬挂点的布置位置,避免了开发后期排气挂钩受底盘和车身布置限制,无法进行位置优化的情况发生。结果表明:在整车开发前期引入CAE分析,可以有效预测整车NVH性能,对于保证开发质量,缩短开发周期都有重要的意义。

相关标签搜索:HyperMesh汽车排气系统模态及悬挂点布置分析 HyperWorks有限元分析培训 HyperMesh网格划分培训 hyperMesh视频教程 HyperWorks学习教程 HyperWorks培训教程 HyperWorks资料下载 HyperMesh代做 HyperMesh基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训