HyperWorks后视镜支架开裂分析

2017-01-05 by:CAE仿真在线 来源:互联网

摘要:本文以HyperMesh前处理软件建立了后视镜结构有限元模型,采用RADIOSS求解器,进行非线性静力、模态等分析,探讨后视镜支架在可靠性道路试验中的开裂原因,并提出改进方案,以此与试验验证,彻底解决了失效问题。

1 开裂问题描述

某轻型工程车在海南试验场进行5万公里可靠性道路中,出现后视镜支架撕裂情况,如图1所示。最初判断失效原因是由于在原结构的基础上附加观地镜(如图2所示)后,引起支架承载性能不足造成的开裂现象。为了解决开裂问题及验证初步判断,决定首先对后视镜结构极限工况下强度分析,再进行正弦交变载荷下模态振动分析,确定支架开裂原因,并提出改进方案,以避免产品设计改进的盲目性,最后通过台架试验、耐久性道路试验验证改进方案的可行性。

2 基于考虑冲击载荷下非线性静力分析

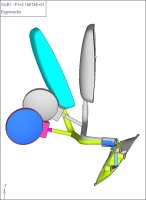

根据三维模型运用HyperMesh软件对后视镜结构进行有限元建模,如图3所示。在有限元模型中,采用四面体单元TETRA4,钣金件的单元划分以四边形单元CQUAD4为主,过渡单元用三角形单元CTRIA3,装配螺栓处采用RBE2单元进行模拟,支架与支座焊接采用Seam方式Penta+Rbe3单元模拟(如图4-A所示),玻璃与镜框采用胶粘实体单元进行模拟(如图4-B所示),有限元模型共计43491个节点、92859个单元。后视镜支架模型中所用材料性能参数见表1。

表1后视镜支架材料的参数

|

名称 |

材料 |

密度(T/mm3) |

弹性模量(GPa) |

泊松比 |

屈服极限(MPa) |

|

钢材 |

Q235 |

7.8×10-9 |

210 |

0.3 |

235 |

在建立好的有限元模型上施加约束定义,在支座装配螺栓处分别约束其在XYZ三个方向的平移自由度和转动自由度,模拟后视镜固定于车身。一般情况下,后视镜支架结构的断裂失效通常是由外激励冲击或振动引起的,对后视镜总成施加向下5g、向前3g加速度冲击载荷,利用RADIOSS进行非线性静力求解,其结构强度分析结果图5所示。

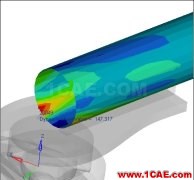

图5后视镜总成结构应力分布云图(图中单位:MPa)

由图5可知,后视镜支架结构的最高应力值为147MPa,位于圆管支架与底座焊接处,与开裂部位一致,其应力水平低于材料的屈服强度235MPa,满足强度性能要求。从非线性静力分析的角度来看,后视镜支架结构强度应该是不成问题的,应力都在弹性范围,无塑性应变,因而也就无疲劳损伤问题。但实际上,有存在支架开裂失效的事实,因此,仅从非线性静态分析、疲劳仿真手段并不能确定开裂原因及解决失效问题。

3 基于正弦交变载荷的模态振动分析

本文从动态方面着手,对后视镜结构进行动态特性分析,进一步查找后视镜支架失效原因,验证设计能否克服共振、疲劳及其受迫振动引起的结构破坏。

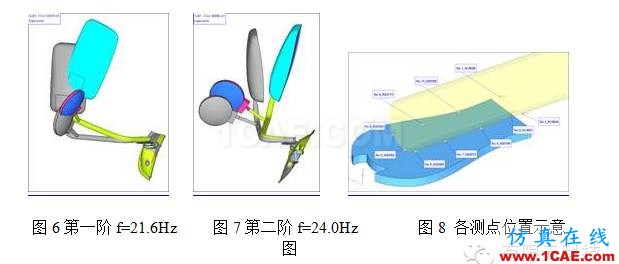

在车辆行驶过程中,后视镜主要受到三种类型的动态载荷激励:分别是由车轮传来的路面不平度的激励、发动机工作时的惯性载荷的激励、高速行驶时空气流动的激励。所以,后视镜结构必须具备有与动态激励环境相匹配的动力学特性,必须最大限度地避免结构模态频率与激励频率之间的耦合。否则,不平路面行驶或怠速时,后视镜结构会产生共振,引起镜面抖动、结构破坏等不良问题。因此,模态分析是后视镜结构中最为重要的分析内容之一。通常后视镜结构的模态频率值至少应高于30Hz作为设计、分析的评价指标之一。图6、7为后视镜结构约束模态分析结果,图8为各测点位置示意图,图9为各测点在正弦激励下的频谱响应,图10为结构在24Hz激励时的应力分布云图。

图9各关键点位移、加速度的响应曲线

由模态分析及图6、7可知,后视镜结构前后振动频率与发动机怠速频率24Hz(本车型采用四缸四冲程发动机,其怠速为725r/min)一致,发生共振现象。另外,后视镜结构前两阶频率21.6Hz、24Hz,落在会被路况经常激励的频率范围内,也有与路面激励之间耦合的问题。

由图9可知,在外激励24Hz下各测点产生较大的响应,后视镜前后振动比上下振动对后视镜结构的破坏影响较大。

|

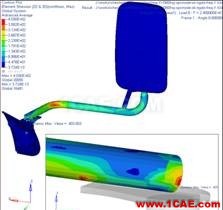

图10 应力分布云图

|

由图10可知,在外激励24Hz下的最高应力值为403MPa,远高于材料的屈服强度,与开裂部位一致,因此,结构在正弦激励下的响应分析能定性定量地分析结构的应力场,从而判断结构的强度性能。

4 结构改进分析

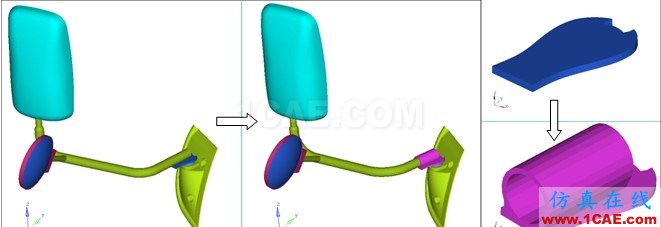

通过上述计算可以得出结论,后视镜圆管支架的断裂是由于结构振动与不平路面行驶或怠速产生共振引起的结构破坏。为了彻底解决结构的失效问题,作者提出了如图11所示的改进结构,使其结构振动第一阶频率提升至30Hz以上为优化设计目标。

图11 改进前后对比示意图

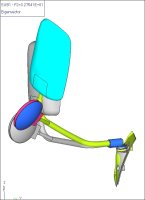

图12 第一阶,前后振动图13 第二阶,上下振动

由图12、13及表2可知,原后视镜结构的第一阶固有频率为21.6Hz,改进后则为31.7Hz,提高了10.1Hz,提高幅度达47%,达到了性能设计的要求。并以此改进结构进行振动台架试验未发生同型开裂现象,并一次性通过可靠性道路试验验证。

5 结束语

本文以HyperWorks软件为分析平台,运用建模功能非常强大的HyperMesh软件对后视镜结构进行网格划分、施加边界条件等,极大地提升了前处理工作效率,再利用RADIOSS求解器对其结构进行非线性静力、模态及正弦交变载荷下振动分析,快速识别出后视镜支架开裂原因,并及时提出有效的改进方案,以此与试验验证,彻底解决了失效问题,从而实现缩短产品开发周期、降低产品设计与验证的成本。

相关标签搜索:HyperWorks后视镜支架开裂分析 HyperWorks有限元分析培训 HyperMesh网格划分培训 hyperMesh视频教程 HyperWorks学习教程 HyperWorks培训教程 HyperWorks资料下载 HyperMesh代做 HyperMesh基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训