超高速下机械密封的结构及温度场研究

2016-08-15 by:CAE仿真在线 来源:互联网

摘 要:针对受限空间下需要密封两种介质的超高速密封工况提出一种机械密封形式,分析并总结超高速情况下机械密封所用材料 针对所选用的机械密封形式, 选取合适的参数,校核机械密封相关性能参数,并对密封副温度场进行初步研究,得到密封副温度场的变化规律最大值及其位置,确定合适的材料及冲洗量。

关键词:超高速; 机械密封; 材料; 温度场

目前国内的机械密封所能达到的线速度约为100 m/ s 左右, 密封形式单一 在某型号涡轮机的研制中, 由于发动机转子转速已超过50 000 r /min,密封端面线速度超过 150 m/ s, 转速极高; 密封设计空间受限; 且密封装置需要对做完功的乏气和润滑油两种介质进行密封; 同时泄漏量要求极小,其设计指标已经超过国内成熟的研究与应用范围, 密封设计难度很大 针对这种空间受限的超高速工况, 通过分析选取一种机械密封结构, 总结超高速情况下机械密封材料的选择, 并选取合适材料进行温度场初步研究, 得到机械密封装置端面温度分布规律及冷却水量对温度场的影响 旨在从温度场方面验证所设计机械密封装置的合理性, 为超高速机械密封的设计提供理论依据。

1 机械密封结构

1. 1 机械密封结构分析

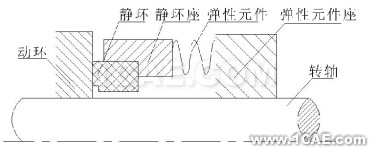

超高速情况下,单纯靠选用耐高温导热性好、线膨胀系数低的密封副材料不一定会带来预期的效果。何况对于密封润滑性差和易挥发的液体来说, 还会出现液膜和介质气化等问题, 需采用冲洗措施。对机械密封装置部分表面的冷却可以迅速移走摩擦热量, 降低密封的工作环境温度, 改善润滑条件, 防止干运转和杂质集积, 从而降低机械密封装置的温度。此处机械密封装置由两个独立的机械密封装置组成, 两机械密封中间充满冷却水, 一个机械密封负责对外层介质和冷却水进行密封; 另一个机械密封负责对内层介质和冷却水进行密封 这样既密封住了两种介质, 又对密封副端面进行了冷却单个机械密封结构见图1。

图1 机械密封示意

1. 2 机械密封冷却水量的确定

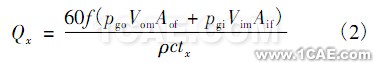

冲洗液的流速会影响密封装置表面的对流换热系数, 从而影响机械密封温度场分布 在确定机械密封的冲洗量时应该考虑密封端面的摩擦热和旋转元件的搅拌热,但由于搅拌热不易确定,通常按端面摩擦热考虑合适的摩擦系数来确定。将两个机械密封的端面摩擦热叠加计算其冲洗量,冷却液选用30 ℃清水, 其摩擦热采用如下公式进行计算。

N = fpc VmAf

( 1)

式中:f 摩擦系数,取0. 1;

pc 密封端面比压;

Vm 密封面平均线速度;

Af密封环面面积。

摩擦热采用如下公式进行计算。

式中,带 o 下标的参数表示外静环参数,带 i 下标的参数表示内静环参数。其各符号含义如下。

pg 端面比压;

c 冲洗液比热容;

p冲洗液密度;

tx 冲洗液出入口温差。

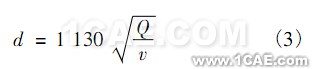

则冲洗量: Qx 10. 8 L /min。冷却水管道内径尺寸为

式中:Q 液体流量, m3 / s;

v 流速, m/ s。

则冷却水流速为 v = 9.19 m/ s

2、超高速情况下机械密封动、静环材料的选取

通常情况下,摩擦副的动环和静环材料选用一硬一软两种材料配对使用。其中软材料主要保证密封面的磨合性和自润滑性,其应用范围最广的是石墨。硬材料要具有高的耐磨性和导热性,以便不被磨损,尽快将密封端面的热量传递到其它地方。适用于高速高压的机械密封端面硬材料主要有两种:工程陶瓷和硬质合金[1]。

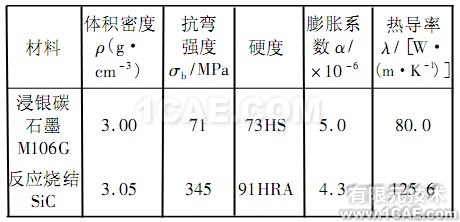

由于摩擦功耗与机械密封端面平均线速度成正比: Nf= fpgvA, 超高速情况下, 密封端面平均线速度超过150 m/ s,从而产生大量摩擦热,密封副温度急剧升高,导致密封环内产生过大的热应力并出现热裂 造成密封环变形甚至断裂;端面温升还可能使液膜和密封介质汽化,造成密封失稳,泄漏量增加。同时,机械密封的端面磨损率也与密封副周速成正比:= Kw pc V /H,速度越高,磨损越严重。而密封副的端面比压,平均线速度等值是不变的, 因此,在超高速条件下,只能通过改变摩擦系数、材料硬度等值来降低机械密封的摩擦功耗与磨损率, 即所选密封材料要具有良好的导热性能、自润滑性、热膨胀性和一定的耐磨性。基于以上考虑, 软环一般选择浸渍不同材料的碳石墨,与之配对的硬环材料通常选择导热性良好的反映烧结或无压烧结碳化硅, 当可能遭受腐蚀时, 选择化学稳定性更好的热压烧结碳化硅在计算机械密封温度场时,选择了浸银碳石墨 M106G 和反映烧结 SiC 两种材料分别作为密封面软材料和硬材料, 其各项物理性能指标见表1。

表1 机械密封材料特性

3 机械密封温度场研究

3. 1 基本假设

鉴于机械密封装置实际工作时的复杂性,考虑所有的因素将增加计算量, 降低可求解性, 因此在研究其温度场时, 做如下假设。

1) 稳定工况下, 忽略静环座的轴向移动对弹簧力大小的影响, 并忽略辅助密封件的摩擦阻力等。

2) 假定动静环完全接触,忽略密封环的加工 安装误差以及装配应力导致的密封端面变形。

3) 忽略因密封环端面的径向变形导致对应接触节点的温度差, 并忽略端面间液膜的热传导。

4) 密封副材料性质和密封介质的性质不随温度变化, 密封介质的温度是恒定的。

5) 摩擦副产生的摩擦热全部由冷却水强制对流换热带走, 且其它密封环表面均视为绝热。

3. 2 对流换热系数的确定

目前对流换热系数的确定主要有 3 种方法实验法, 即通过试验方法间接测量其对流换热系数;数值法,即通过热流耦合计算流固边界的对流换热系数;解析法,即通过经验公式计算对流换热系数。由于在该机械密封装置中,被密封介质的流动状态很复杂,故本文采用解析法计算对流换热系数 其对流换热边界分为以下3 种情况计算[3]。

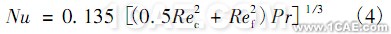

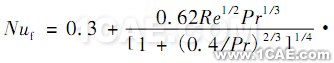

1) 动环外径处与外界介质之间的对流传热需要考虑动环旋转的搅拌作用, 以及横向绕流的作用, 其对流换热系数为 a = Nu /Ddor, 相应的努赛尔数为

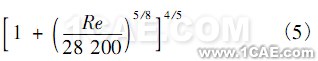

2) 对于流体绕流圆柱体的对流换热,其努赛尔数可采用丘吉尔-朋斯登关联式:实验验证范围为 RePr > 0. 2

3) 对于掠过平板的湍流对流换热,平均努赛尔数可用下式计算。

Nuf= 0. 0296Re4/5fPr1 /3f, 实验验证范围为0. 6 < Prf< 60。其中,各符号含义参见文献。

3. 3 温度场计算分析

采用 UG 建立机械密封模型, 导入 ANSYSWORKBENCH, 采用其自带的工具进行网格划分,设置边界条件为 动环紧贴转轴的面的温度取22℃; 摩擦热以热流密度形式分别加载到两静环端面,自动实现热量分配; 对流换热系数添加到对应表面。所得结果见图2 ~ 4。

图2 内静环端面温度随半径变化规律

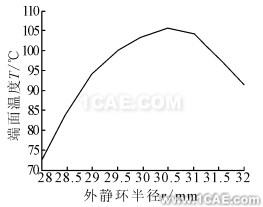

图3 外静环端面温度随半径变化规律

图2、3 给出了转速为50 000 r /min,冷却水量为10 L /min 情况下的内、外静环端面温度随半径的变化规律。两静环表面温度分布近似呈抛物形其中,内静环最高温度为74. 11℃,与之对应的半径为r =17. 3 mm;外静环最高温度为106. 81℃,与之对应的半径 r = 30. 6 mm。且内外静环与密封介质及冷却水接触部分的温度均在100℃ 以下,因此不会引起冷却水汽化。

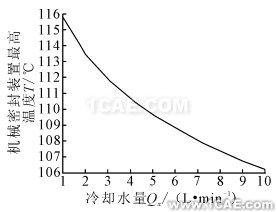

图4 给出了转速为 50 000 r /min 时,机械密封装置的最高温度随冷却水量的变化规律由图4 可知:当冷却水量从1 L / min增加到10 L / min时,其最高温度从115. 8 ℃降低到了106. 2 ℃,但降幅不太明显。另外,冷却水量增加时,其压力随之增大, 从而使得机械密封端面比压增大,摩擦功耗增大,温度升高。因此,无限度的增加冷却水量未必可行,通过分析,最终将合适的冷却水量定为10 L /min。

图4 冷密封装置最高温度随却水量的变化

4、结论

1) 在转速为 50 000 r /min,选用冷却水量为10 L /min 情况下,所设计密封装置的最高温度为106.81 ℃, 满足密封性能要求。从温度场方面说明了在需要对超高速情况下两种介质同时进行密封时,采用两个独立机械密封形式是可行的。

2) 最高温度随冷却水量的增加而降低,但降幅不大。通过分析,最终确定合适的冷却水量为10 L /min。

3) 密封端面的温度呈抛物形分布,最高温度处于背离与冷却水接触表面,距离为 2 /3 表面宽度处。与冷却水接触表面的温度均在100 ℃以下,不会引起冷却水汽化。

参考文献:

[ 1]江志斌,马 强。高速高压机械密封的材料研究[J].现代制造工程, 2007, 17( 11): 62- 64。

[ 2]郝木明。机械密封技术及应用[M]. 北京: 中国石化出版社, 2010。

[ 3]钱滨江. 简明传热手册[M]. 北京: 高等教育出版社,1983。

[ 4]顾永泉. 机械密封实用技术[M]. 北京: 机械工业出版社, 2009。

[ 5]单晓亮, 胡欲立. 基于 Ansys 的机械密封环温度场分析[J]. 润滑与密封, 2006( 9): 116- 119。

[ 6]朱学明, 刘正林, 朱汉华, 等. 高压机械密封动态温度场分析研究[J]. 船海工程, 2005( 2): 52- 55。

更多机械密封件信息欢迎访问进口密封件公司奥赛罗密封,咨询电话:0311-87316999。奥赛罗密封诚招代理商。othello密封

相关标签搜索:超高速下机械密封的结构及温度场研究 超高速机械密封研究 ansys密封圈 机械设计培训课程 基于数字方式的制造业升级 工业4.0 中国制造2025 CAD CAM自动化智能化机械制造的应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训