航空复合材料发展对CAE提出的新挑战

2016-12-12 by:CAE仿真在线 来源:互联网

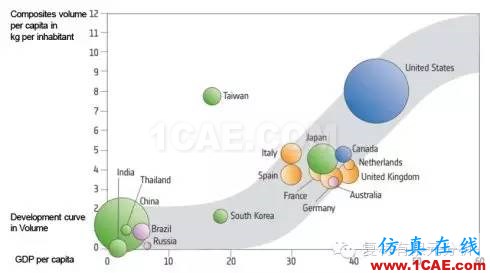

在过去几十年里复合材料以其高比强度、高比模量、耐腐蚀、抗疲劳以及高度的可设计性等优越性能越来越多的被应用在航天、航空、汽车、兵器、电子等行业。特别是在全球面临能源危机和环境问题的今天,以碳纤维增强树脂材料为代表的先进复合材料,以其较传统玻璃钢更为优越的力学性能几乎成为了航空材料发展的不二选择。特别在高度追求燃油经济性的民用航空领域,越来越多的新型民用客机选择大量使用先进复合材料以减轻飞机重量。复合材料的用量甚至可以被视为是一个国家综合国力的体现。根据JEC2011年的统计结果,对于大多数工业国家,人均复合材料占有量与人均GDP之间都呈现了明显的单调递增关系。我国虽然从复合材料使用的总量上已经名列前茅,但同其他很多工业指标一样,人均占有量仍较发达国家有一定的差距。

各国人均复合材料占有量vs人均GDP(来自JEC)

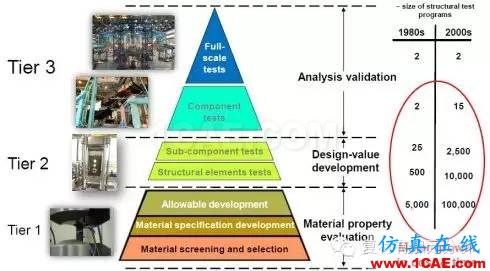

但新材料的使用对飞机设计方法的冲击同样值得关注。波音公司的B787型客机的复合材料使用量达到了50%,较B777型(12%)有大幅度提升,但这也使得B787的设计周期达到了7年,较B777的设计周期还延长了两年。由于复合材料在材料性能、工艺方法、质量稳定性等诸多方面与铝合金材料相距甚远,很多传统的设计经验都不得不被修正甚至摒弃,从而使设计工作更加依赖实验。对比80年代和2000年之后设计一架飞机所需的实验数量可以发现,虽然对于整机实验,所需的实验数量没有改变,但针对材料许用范围标定和典型结构性能的实验增加了约20倍,这大幅度提高了新机型设计的周期和成本。显而易见,如何减少物理样机的试验数量是缩短复合材料飞机设计周期的关键。

80年代飞机设计实验数量VS2000年飞机设计实验数量

几乎与复合材料的广泛应用同时,基于有限元法和有限体积法的计算机仿真分析技术同样走过了蓬勃发展的几十年。而这种时间上的巧合也注定了CAE技术在复合材料应用上的重要使命。

基于经典层合板理论的结构有限元技术是目前最成熟、使用最广泛的复合材料结构仿真方法。在过去20年里几乎所有的使用了复合材料的飞行器都或多或少的使用了这种分析手段。目前绝大多数商用有限元分析软件包中也都包含了这种技术。这种技术在分析复合材料结构的结构刚度和线性动力学响应预测方面曾经为飞机设计提供了很多重要的依据,然而随着材料开发的多样化和材料应用的深化,基于层合板平面应力条件的层合板理论的局限性越来越多的被暴露出来。

首先,随着材料发展的多样化,复合材料的门类得到了前所未有的扩充。短切纤维增强树脂材料以其低成本和易成型的特点在非结构件领域大行其道;炭黑颗粒被用于提高飞机的轮胎刚度;SiC/Ti材料被用于制造新型的高强度航空发动机叶片,SiC/Al材料则以其耐磨性被大量用于航空刹车片的制造;为改善层间性能和降低工艺成本,三维编织材料及其对应的RTM工艺正在逐渐替代部分层合板材料;而更多较碳纤维性能更优异的硼纤维和碳纳米管正躺在世界各国的实验室中跃跃欲试。而这些新材料都无不超出了经典层合板理论的分析范围。因此应用对象更广的复合材料性能预测方法和结构仿真技术将逐渐成为层合板理论的重要补充。

其次,在过去几十年里,航空复合材料应用经历了从非结构件到副承力间再到主承力件的发展过程,复合材料结构所需承受的工况条件越来越苛刻,同时新型飞机的减重设计要求越来越高,这些都迫使飞机复合材料结构的设计工作在向着更加逼近材料使用极限的方向发展,这都对复合材料结构的强度预报提出了更高的要求。然而一方面由于复合材料的失效形式种类繁多,包括纤维断裂、树脂开裂、纤维拔出、层间开裂等诸多模式,而这些都发生在比层合板理论的最小单元层更小的尺度上,而另一方面层合板理论的诸多强度准则无一不基于单向板的面内拉压实验得出,在综合载荷条件下并不完全适用,这些都导致目前基于层合板理论的强度预测方法精度不高,且严重依赖结构形式和载荷情况,甚至对于简单的试样试验仍不能准确预报断裂极限。针对这些问题,在层合板理论的基础上很多新的仿真模型被提出,例如描述材料损伤的渐进损伤模型、模拟裂纹扩展的虚拟裂纹闭合技术、模拟层间开裂的多层粘接模型等,波音和空客更是结合细观力学方法开发了Onset模型和MLT模型,但问题仍然未被根本解决。

最后,复合材料的统一模型是复合材料结构仿真领域始终在追求的目标。CAE技术的价值在于在物理样机实验之前,发现可能存在的问题,因此其典型应用场景是根据工况条件分析当前的设计方案可能导致的结构失效情况,然而,对于复合材料结构,这个过程往往是恰恰相反的。由于复合材料的失效模式繁多,往往需要预先知道材料的失效模式,之后建立对应的仿真模型(例如用多层粘接模型模拟分层失效)以再现结构的失效。在刚度方面,由于纤维在轴向压缩条件下会发生微观的屈曲(实际上是弯曲,由于纤维的分布并非完全均匀,因此纤维周围的应力环境并不平衡),因而复合材料在轴向压缩条件下会体现出与轴向拉伸截然不同的非线性性能,在分析之初需要预先知道结构的受力状态以便选择对应的材料模型。这些都是与CAE技术的应用初衷相悖的,若要使结构仿真技术更好的辅助航空复合材料结构的设计工作,复合材料的统一模型是最终的发展方向。

航空百年,仿真五十载。在过去的半个世纪里,航空工业与CAE技术共同见证了诸多技术的进步。面对新材料带来的技术革命,CAE技术仍将克服诸多技术难题,继续承载航空工业走向未来。

相关标签搜索:航空复合材料发展对CAE提出的新挑战 机械设计培训课程 基于数字方式的制造业升级 工业4.0 中国制造2025 CAD CAM自动化智能化机械制造的应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训