基于RTM工艺成型复合材料风机叶片的质量控制研究进展

2016-12-12 by:CAE仿真在线 来源:互联网

针对复合材料风机叶片典型RTM成型工艺从其工艺原理、工艺影响参数角度出发分析了成型工艺过程中气泡缺陷的形成机制。同时,对RTM工艺气泡缺陷控制的国内外研究现状进行了综述,最后,对复合材料风机叶片RTM成型工艺的质量控制研究进行了展望。

风力发电作为一种新兴的绿色环保能源技术,在再生能源开发中得到了广泛应用.风力发电叶片(简称风机叶片)是捕捉风能的最关键和最基础部件,由于其服役环境的恶劣性、长期性,要求具有足够的疲劳强度和机械性能,同时,还要求较低的制造成本以及便于安装和维护.目前.由玻璃纤维、碳纤维和热固/塑性树脂组成的复合材料,以其高的比强度、比刚度,良好的耐腐蚀性和可设计性,已经在风机叶片上被普遍采用.复合材料风机叶片的成型工艺较多,主要包括手糊成型、模压成型、预浸料成型、拉挤成型、纤维缠绕、树脂传递模塑(Resintransfer molding, RTM)以及真空灌注成型、真空导入成型(Vacuum assisted resin infusion, VARI)等.在风机叶片的诸多成型工艺中,RTM工艺由于采用整体闭模成型,制造出的复合材料叶片整体表面光洁度高,尺寸和外形精度高,可使整个叶片一次成型,无需二次胶接,在节约工装的同时还可提高成型效率和制造成本.另外,采用RTM工艺成型复合材料风机叶片时,闭模可保证树脂中的有害挥发分外泄,对环境和工作人员的健康损害小,因此,RTM工艺是目前唯一符合国际环保要求的复合材料成型工艺,也常常作为复合材料风机叶片的首选成型工艺。

对于RTM工艺成型复合材料风机叶片的质量控制研究,人们往往更注重风机叶片的外形成型精度、结构设计的合理性等方面,而对风机叶片的内部成型质量关注不够.由于复合材料风机叶片服役环境的苛刻性和长期性,必须保证叶片的内部成型质量,才能确保其在复杂服役环境下发挥出优异的机械性能.在RTM成型复合材料风机叶片工艺过程中,影响叶片内部质量的因素主要有气泡、贫胶、分层(或裂纹)、干斑、预制体变形等,其中,以气泡最为常见,大量气泡的存在使叶片剪切性能和弯曲性能严重降低.由于RTM工艺中复合材料风机叶片的制造是一个材料成形成性同时发生的制造过程,因此产品的成型要达到形性协同,内部的质量控制也必须引起足够重视.针对复合材料风机叶片典型的RTM成型工艺,本文从其工艺原理、工艺影响参数角度出发,分析了影响其质量控制的主要缺陷——气泡的形成机制.同时,对RTM工艺气泡缺陷控制的国内外研究现状进行了综述.最后,对复合材料风机叶片RTM成型工艺的质量控制研究进行了展望.

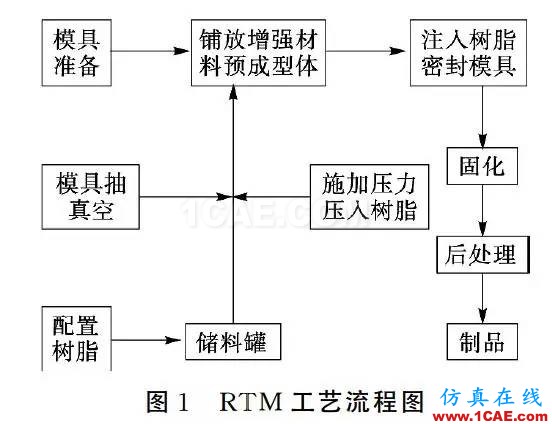

树脂传递模塑(RTM)法是目前国外厂商广泛采用的一种低成本成型方法.其基本原理是:首先在模具型腔中铺放好按性能和结构要求设计的增强材料预成型体(一般为玻璃纤维、碳纤维或玻纤/碳纤混合),采用注塑设备将专用低粘度树脂体系注入闭合型腔,由排气系统保持树脂流动顺畅,从而排出型腔内的全部气体并使纤维彻底浸润,由模具的加热系统使树脂加热固化而成型为构件.其工艺流程如图1所示.

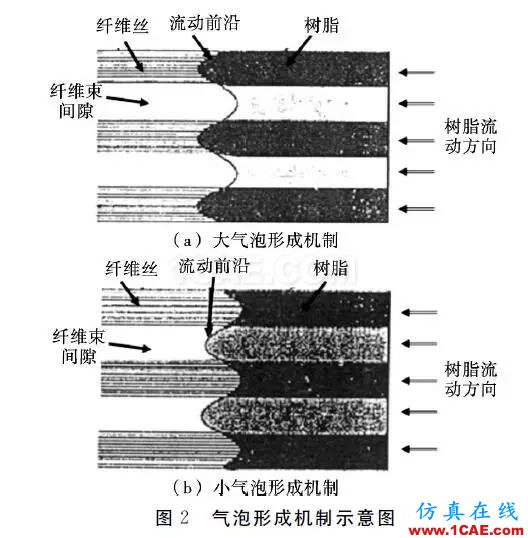

在RTM成型复合材料风机叶片的制造过程中,树脂在一定充模压力和温度的作用下,在纤维增强预成型体内流动,流动的方式主要有以下两种:(1)树脂在纤维束的间隙内流动;(2)树脂在纤维束内部纤维单丝的间隙内流动.纤维束之间的间隙比较大,形成的一般都是比较大的气泡,而纤维丝之间的间隙要小很多,从而形成的气泡一般称为小气泡或微气泡.在充模过程中,树脂的流动主要受两个驱动力作用:动压力和毛细作用力.两种驱动力的作用大小的不一致,使树脂在纤维束间和纤维丝间的产生流速差异,超前或滞后的树脂流动最终导致了大、小气泡缺陷的产生.

材料、模具工装、叶片结构等外部条件一定情况下,树脂的充模过程主要受温度与充模压力的影响.当温度一定时,如果充模压力(即动压力)较低,当低于纤维丝间的毛细作用力时,毛细作用力对树脂的流动就会起主导作用,此时纤维束内流动的树脂会向纤维束之间的间隙流动,而较小的充模压力使树脂的流动前沿出现滞后现象,未排出的空气便会被封装在树脂流动前沿和渗流的树脂中间,形成大气泡缺陷.当充模压力一定时,如果温度较高,树脂的粘性会随温度的升高而变小,其流动性也会得到提升,在动压力和毛细作用力的共同作用下,纤维丝间的树脂流速会高于纤维束间的树脂流速,最终也会导致大气泡在纤维束间形成.小气泡缺陷的形成机制跟大气泡恰恰相反,由动压力高于毛细作用力导致,小气泡缺陷主要存在于纤维丝间隙中。大、小气泡缺陷的具体形成机制示意图如图2所示。

在RTM成型复合材料风机叶片的制造过程中,影响叶片内部气泡缺陷的主要因素包括树脂的粘度、增强材料结构型式与性能、孔隙率、模具表面质量、模具温度和注射压力.针对各影响因素与气泡缺陷形成或消除的关系研究,国内外学者分别从实验和理论方面取得了丰富的研究成果.

国内邓燕平对现有树脂的流动模型、工艺过程中气泡的形成和排出机制进行了分析,并对现有模型用于非均相孔隙纤维介质体系的差距进行了研究.冯武以多层格子布为对象通过数值方法模拟了气泡的形成机理.邵雪明采用有限元控制体积方法,对纺织复合材料预制件多层机织布内树脂的扩散及气泡形成过程进行了数值模拟,理论分析和数值模拟的结果基本一致.国外Pamas 针对垂直于纤维束方向的树脂流动,建立了流动过程中气泡裹入的一维模型,描述了纤维束间大孔隙中及纤维束内小孔隙中树脂流动前沿的形态,提出了纤维束结构对气泡形成的影响.Chen利用等折射率技术,使用增强显微镜和高倍照相机,跟踪树脂胶液流动前沿,发现了RTM工艺中两种气泡形式:纤维束内的圆柱形微气泡和纤维束间的球形大气泡,并通过图像分析技术研究提出了气泡形成的机理.Kang等对平行和垂直于纤维束的流动进行了理论分析,分别建立了模型来描述和预测气泡的形成.Patel探索了RTM充模过程中纤维浸润和气泡形成问题.他们通过流动可视化实验研究充模流动中气泡的形成机理,提出气泡形成与毛细作用力和液体一纤维一空气的接触角有关,并建立的树脂基体在多孔介质中流动模型以解释气泡形成机理.Can等在其纤维束内圆柱形气泡形成模型中考虑了表面张力的影响,从而使模型更接近实际.

国内冯武以多层方格布为研究对象,在理论分析的基础上,通过可视化实验对多层方格布断面气泡形成进行了研究.秦伟利用超声的空化作用使树脂粘度和表面张力降低,使纤维与树脂的浸润性改善,从而控制制件内部气泡并改善性能.国外Peterson 采用不同直径且带有弯路的玻璃管对树脂流动进行了研究,提出了毛细作用数的概念.Molna 等分别拍摄了高、低流速下树脂流经单向纤维织物时的显微照片,结果发现,在流速较低时,纤维丝间流体流动速度比纤维束间的快,这是因为有毛细作用力的影响,而在流速较高时,毛细作用力的影响较小,纤维丝间流体流动速度明显比纤维束间的慢.Lundstrom 等研究在RTM成型工艺中真空辅助对气泡形成的影响一真空度对气泡含量和含有气泡区域大小的影响,并通过光学显微方法和图象分析技术确定气泡体积含量.Hull描述了FRP中容易形成气泡的区域以及气泡的类型,发现纤维束之间和纤维束内形成的气泡,可能为圆形,或者伸长为平行于纤维束的椭圆形空穴,这些气泡的大小与纤维束间和纤维束内的孔隙有关.Judd通过研究得出制品中每含有1%的气泡,复合材料的层间剪切强度就要下降7%,可见气泡缺陷的存在对复合材料的机械性能极为不利,不仅会降低复合材料制品的弯曲强度、耐久性和抗疲劳性,而且会增加气候的敏感性和吸湿性以及强度等性能的分散性.

(1)材料体系:开发低粘度、低挥发分、高固化效率的树脂体系,同时为满足目前叶片尺寸及强度的要求,采用玻璃纤维与碳纤维混合增强的方法,既可确保叶片在苛刻环境下的服役性能和使用寿命,又能降低制造和维护成本.

(2)模具工装:优化模具工装设计,利用仿真软件(如Mold flow有限元软件)对充模通道数量、位置以及充模流速等工艺参数进一步优化.同时,针对不同风机叶片结构特点,设计局部热源补充,确保工装内部温度均匀,以利于纤维与树脂的良好浸润.

(3)控制工艺:严格控制温度、充模压力等关键工艺因素,在充模的不同时期及时调整工艺参数,确保空气及挥发分最大限度排出模具型腔.

(4)在线监测:开发全面的在线监测系统,对温度、压力、粘度、树脂固化度等工艺参数进行实时监控,同时建立气泡缺陷与工艺参数的具体数量关系模型,利用在线监测系统及时调整工艺参数来减小制件孔隙率.

作者:陈蓉1,2;吴安如1,2;孙振起1;董丽君1

1.湖南工程学院机械工程学院

2风电装备与电能变换协同创新中心

相关标签搜索:基于RTM工艺成型复合材料风机叶片的质量控制研究进展 机械设计培训课程 基于数字方式的制造业升级 工业4.0 中国制造2025 CAD CAM自动化智能化机械制造的应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训