数字双胞胎之间的联接纽带——True-Load

2018-05-08 by:CAE仿真在线 来源:互联网

“数字双胞胎”(Digital Twins)这一概念诞生于数字工业时代,由GE提出,近几年在国内外广泛流传使用。一些仿真技术人员,采用传统的仿真技术观点对“数字双胞胎”作出了比较详尽的阐释,实际上,用传统仿真技术来会意Digital Twins,涵盖了Digital,并未真正或完全涵盖Twins,具体来说没有重点落实Twins之间沟通的纽带,从某种意义上看,传统仿真技术层面的Digital Twins实际上是Digital Brother。我们来看看如下GE关于Digital Twins的定义:

What are Digital Twins exactly?

Fundamentally, it is the combination of data and intelligencethat represent the structure, context and behavior of a physical system of anytype, offering an interface that allows one tounderstand past and present operation, and make predictions about the future. These are very powerful digital objects that can be used tooptimize the physical world, significantly improving operational performanceand business processes.

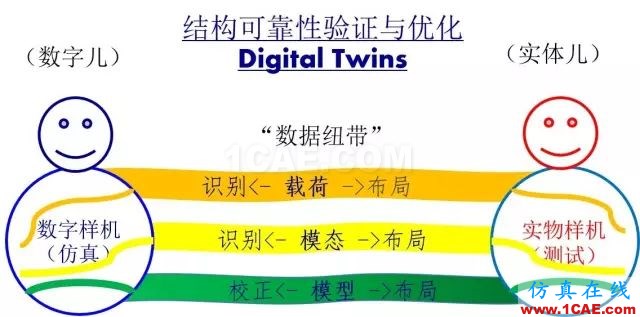

显然, Digital Twins “数字双胞胎”肩负着重要的使命-了解过去、感知现在、预测未来,这就注定了双胞胎之间必须具有高度的相似性/关联性,那么构造出与实物等效的数字双胞胎将是其中极其重要的环节。

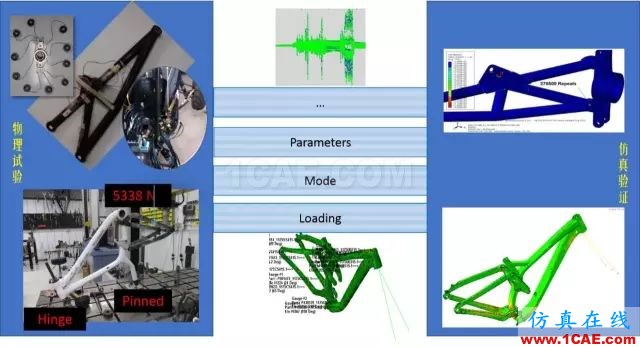

在此,我们从结构性能的测试和分析来看Digital Twins之间的纽带。众所皆知,FEA分析结构的性能(变形、应力、模态、耐久等)时,模型的准确性直接影响着分析结果的可信度,而载荷、模态及其他模型参数是保证实物样机和数字模型一致与否的关键因素,双胞胎之间的关联就需要从这些关键因素方面着手。

实际上,工程人员在进行实物试验也往往存在一些痛点,比如在规划试验时不易搞清楚哪些位置是需要贴应变片的位置,需要贴应变片的位置却因结构或工况原因无法执行,载荷测量没有应变测量容易实现,一些商业化工具可以帮助我们达成数字双胞胎之间的互相关联和相辅相成。

-

载荷识别/ True-Load

True-Load载荷识别应用于不易确定FEA载荷的情况,其前提是假定模型是正确的,在方便贴应变片的位置贴应变片,根据测量的应变识别出用于FEA分析的载荷。

-

模态识别

对于复杂的结构,通过局部测得的应变,可识别出复杂结构的模态。

-

模型参数校正

采用试验测量点的振型和FEA分析得到的模态振型一致化作为条件,对分析模型的参数进行确定,往往限于结构简单容易通过某些点确定振型的情况。

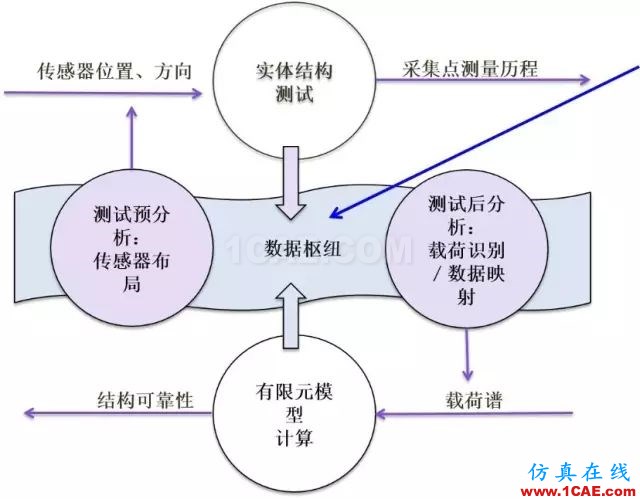

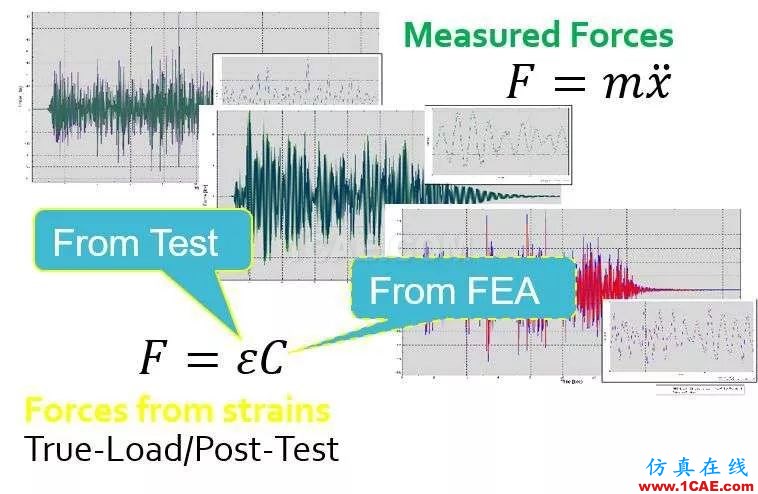

True-Load载荷识别与测试预分析

仿真分析和试验测量是检验产品性能的两种手段,长期以来,两者间的协作模式大多表现在各自所得结果的比对方面。而很多时候,仿真人员对于自己分析结果的可信与否并没有满满的自信,一旦试验结果与仿真结果间呈现比较大的偏差,仿真分析与试验测量对于具体工程问题的指导就不易发挥“齐头共进”的作用。True-Load作为测试预分析及载荷识别的工具,依据应变片测量出的应变历程决定有限元模型的载荷和整体结构受力的时间历程time-histories,在沟通仿真分析和试验测量方面具有不可忽视的作用。

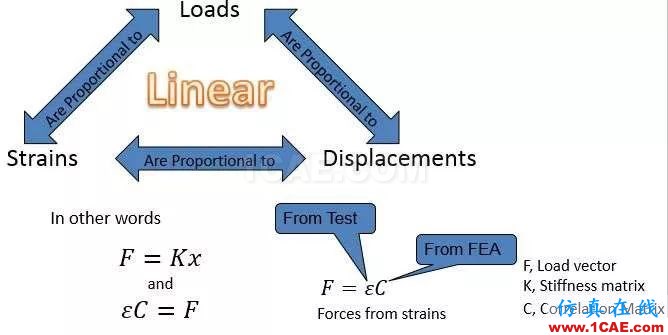

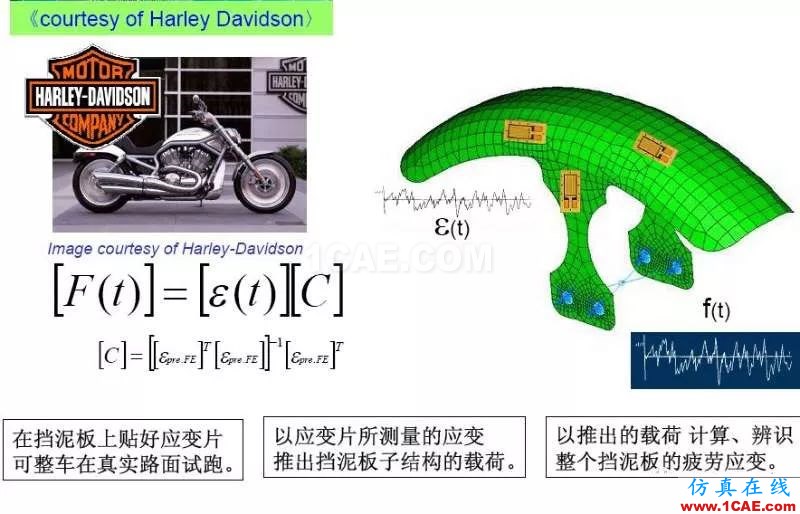

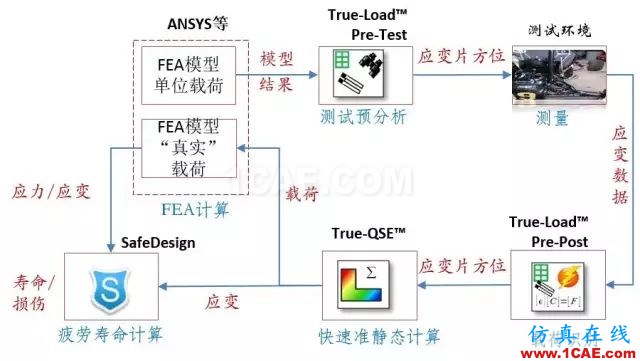

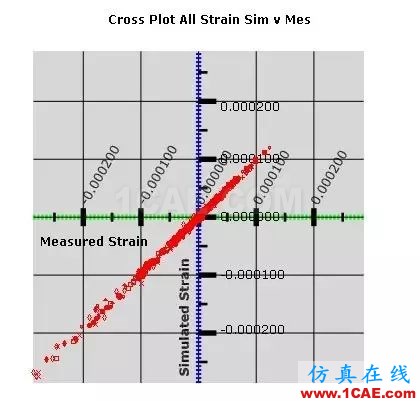

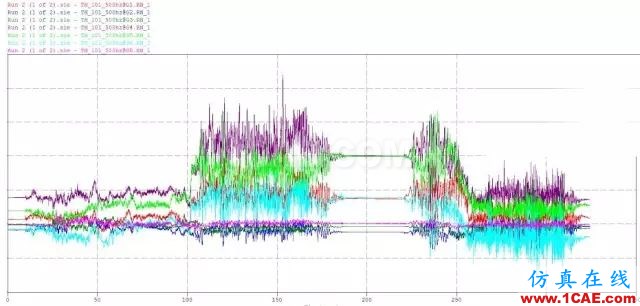

True-Load是基于有限元模型和计算结果的分析工具,主要功能包括测试预分析和载荷识别分析。测试预分析决定如何有效地布局应变片的位置和方位;载荷识别分析则根据应变片测量出的应变时间历程拟合反推出结构件有限元模型的载荷历程。载荷历程确定后,有限元分析师就可以计算出准确的结构强度和疲劳热点位置并据此优化设计。使用True-Load决定的有限元载荷可保证仿真值和测量值的RMS误差不超过2%,并将以前需要数月才能完成的载荷识别工作缩短成数小时甚至数分钟的工作量。适用于实体系统完成后的部件可靠性分析与优化。根据识别出的载荷历程,工程师可以回到有限元软件中准确求解,也可以在True-Load中以线性叠加法计算结构的刚度、强度及疲劳寿命。

-

True-Load/Pre-Test测试预分析模块:基于单位载荷作用下FEA模型的结果,确定测试中应变片的合适位置。

-

True-Load/Post-Test载荷识别模块:根据测试得到的应变数据及FEA模型,计算出结构的外载荷历程,外载荷类型包括集中载荷、分布载荷、弯矩、加速度以及温度。

-

True-Load/True-QSE准静态计算模块:计算并查看结构的应力、应变和变形历程。

-

SafeDesign for True-Load疲劳耐久分析模块:计算结构的疲劳寿命。

True Load数学理论

True Load应用举例

True-Load工作流如下:

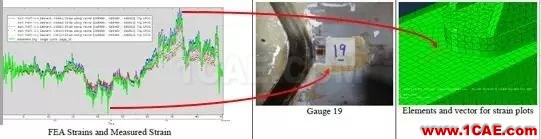

基于True-Load载荷识别的测试与分析结果高度相关:

True Load for ANSYS让ANSYS的功用更大程度地得以发挥

-

True-Load是一款将测试和仿真相互结合的软件。用户可以根据FEA结果,通过True-Load分析来指导测试,同时还可以根据测试结果来反推工况载荷。基于True-Load的后处理功能,用户可以根据测试结果扩展提取FEA模型中任意节点的响应,还可以提供疲劳计算的输入条件。True-Load广泛的应用于汽车、工程机械、车床、风力发电、航空等领域。

-

对于传统的载荷或应变测试,我们面临着测试设备昂贵、周期较长、测试和仿真脱节等问题。此外在测试中我们只能得到有限个测点的结果数据,无法扩展到整个模型,应变测试中对于应变片的测试位置,只能依靠试探或者以往的经验。这些问题都在一定程度上增加了测试的成本,降低了测试的精度。

-

True-Load软件很好的解决了上述问题。工程师首先建立FEA模型,根据实际情况对模型进行单位多工况加载并分析,True-Load基于FEA的分析结果可以查找出应变测试的最佳测试点,测试结束后将测试应变结果导入True-Load中进行载荷计算,反推出FEA模型中对应工况下的真实载荷,所求解的载荷可用于后续的有限元计算,也可以在True-Load中直接进行后处理,可以根据测试应变将结果扩展到模型的每个节点上。

-

True-Load软件在仿真和测试之间架起了一座桥梁,工程师可以通过有限的测试,借助FEA和True-Load软件扩展更多的结果信息,改变了仿真与测试脱节,数据不对等的问题,实现了让仿真更真,测试更准,成本更低。

相关标签搜索:数字双胞胎之间的联接纽带——True-Load 机械设计培训课程 基于数字方式的制造业升级 工业4.0 中国制造2025 CAD CAM自动化智能化机械制造的应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训