做汽车的都该了解下,汽车纵梁的制造工艺及装备

2016-10-18 by:CAE仿真在线 来源:互联网

载货汽车纵梁是各种轻型、中型及重型载货汽车车架的主要构件,载货汽车车架一般由左右两根纵梁和几根横梁组成,车架作为整个汽车的基体,是组装发动机、传动系统、悬架、转向系统等各部件的骨架,承受来自车身内外的各种载荷作用。同时,由于载货车车架的结构尺寸较大,各部件之间的装配工艺比较严格,其结构形式及加工工艺直接影响到重型载货汽车的品质。

在车架的主要构成部件中,左右纵梁是整个车架的主体,是汽车其他部件的装配基础,同时也是汽车的关键承载部件。车型的多样化和发动机等核心部件的改型等因素造成车架纵梁的形状、尺寸和孔的大小及数量、分布等都有不同程度的差别,同时由于载货汽车的承重要求造成其纵梁材料一般较厚、尺寸较长(几乎与整车相当),所以载货汽车纵梁的制造工艺极为复杂,其制造成本相对也比较高。

随着汽车工业的飞速发展及科技的不断进步,纵梁的制造工艺及相应工装设备也不断改进和优化。随之涌现出各种柔性化的纵梁制造技术及工艺,汽车纵梁的生产方式逐渐由“单一品种、大批量、小批次”向“多品种、小批量、多批次”转变,本文主要对现代载货汽车纵梁的制造工艺及相应的加工设备做简要论述。

制造工艺及装备

随着汽车工业的日益发展,载货汽车纵梁的数量和品种也不断增加,纵梁的制造工艺和加工设备也不断创新和完善。总体来说,载货汽车纵梁的制造工艺主要分为3个工序内容:落料、孔加工和成形加工。其整体制造工艺流程则为上述三种工序内容的部分或全部组合。

1. 各工序内容及相应加工设备

(1)落料

一般汽车厂直接采购的原材料钢板都是大块板料(见图1),需要根据不同的产品将板料加工出所需的形状和尺寸,此工序即为落料。根据加工设备的不同,落料工序主要分为剪切落料、模具落料和切割落料三种形式。

剪切落料的设备是剪板机(见图2),根据其加工板料长度的不同,有3m、6m、8m和12m等不同规格;剪板机无需开发模具,在设备规格允许范围内可获得不同厚度、长度和宽度规格的料片;但剪板机只能下矩形料片,只适用于等截面U形梁的生产,对于变截面梁则不适用。

模具落料的设备是大型压力机,一般压力机吨位高达3 000~6 000t(见图3),可根据不同产品的需要来设计不同规格的模具进行落料,可用于落异形料片,且生产效率很高。但这种大型压力机以及大型模具的投资费用巨大,若车型稳定、产量又多,模具费用按产量分摊后也较经济。

切割落料的设备主要是各种形式的切割机,如等离子切割机和激光切割机等,可根据需要切割出任意板料外形,柔性化程度很高,但切割效率比较低,且切割质量一般。目前,该工艺方法多用于做剪切落料的补充工序,用以切割出变截面梁板料的不规则外形部分。

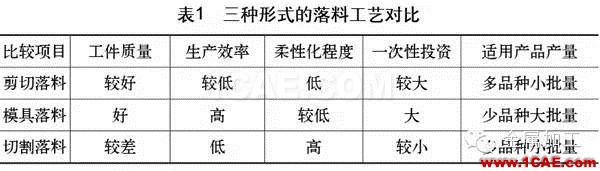

三种形式的落料工艺对比见表1。

(2)孔加工

车架作为整个载货汽车的基体,其上需组装发动机、传动系统、悬架、转向系统等各种部件,这就需要在纵梁上加工所需的装配及定位孔。一般单根纵梁的孔数量多达200~300个,因此,纵梁的孔加工是纵梁制造过程中不可或缺的重要工序内容。根据加工设备不同,孔加工工艺分为3种:钻孔、模具冲孔和数控冲孔。

钻孔的加工设备主要是摇臂钻床、大型数控钻床等,一些中小型载货汽车制造厂家多采用钻模板/摇臂钻划线钻孔工艺,该工艺投资虽低,但工人劳动强度很高,且效率低,制孔精度差,应用逐渐减少,目前主要用于对其他孔加工设备不便加工的孔或漏孔进行补钻。数控钻床虽然柔性化程度较高,但生产效率比较低,应用也不多。

模具冲孔的设备为大型压力机,一般可与前述落料工序同时完成,生产效率较高,但因模具的开发周期较长和费用较大,不利于产品的升级换代。

数控冲孔的设备主要是数控冲孔生产线,是现代比较流行的一种高柔性化、高生产效率、投资较少的新型纵梁孔加工工艺,该项技术在20世纪80年代率先应用于欧洲汽车工业,2000年开始引进我国。生产线主要由上料、对中、送进、冲孔和下料等部分组成(见图4),最初的生产线冲孔主机为1台平板冲,其模具结构由转塔式逐渐发展为直列式;后期主机数量由单台增加为多台,冲孔功能也由简单的平板冲发展为三面冲,前者适用于平板上的孔加工,后者适用于U形梁腹面及两翼面共三面上的孔加工,故称为“三面冲”。现在的数控冲孔生产线已经发展为平板冲、平兼腹冲、三面冲以及冲割复合生产线等多样化的结构形式。该生产线的高柔性化,非常适用于目前汽车行业的多品种、少批量的生产组织形式,也促进载货汽车行业走上了快速发展的快车道。

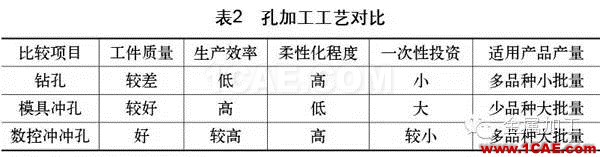

3种形式的孔加工工艺对比见表2。

(3)成形加工

成形加工是将板料加工成最终的几何形状,根据加工设备的不同主要分为模具成形、辊压成形和折弯成形。

模具成形是采用大型压力机,与前述落料及冲孔工序类似,可根据产品形状开发相应的成形模具,等截面梁和变截面梁均能加工,适用范围比较广,但不利于产品的更新换代。

辊压成形则是采用辊压专用生产线,是将定宽板材卷料经在线校平、辊压成形和定长切断,使之成为所需的U形等截面梁。辊压成形的柔性化程度非常高,可以在设备技术参数范围内加工不同板厚、腹宽、翼高等多种规格的U形纵梁,但只能加工等截面直形梁。由于辊压生产线的投资较大,且生产线较长,完全打破了原来传统的纵梁加工工艺布局,目前该工艺在汽车制造厂的应用还不是很普遍,部分采用此工艺的汽车企业不是自己加工,而是直接采购钢厂成形好的U形钢材。

折弯成形主要采用折弯机,由于生产效率较低,现在一般与辊压线配合使用,主要用于对U形等截面直纵梁进行前端的弯头折弯加工,即沿纵向折弯成前宽后窄的车架形状,以弥补辊压线的成形缺陷。

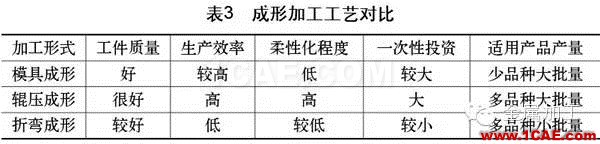

各工艺的主要优缺点见表3。

2. 工艺流程

载货汽车纵梁的制造工艺流程为上述3种工序内容的部分或全部组合,随着各工序的加工方法及相应工装设备不断更新,各大汽车制造厂也在根据自身实际情况对工艺流程进行同步调整。根据孔加工和成形加工的顺序不同,现代载货汽车纵梁的制造工艺流程主要有以下两种:

(1)成形前加工孔

典型工艺流程为:剪板机剪切落料→(等离子/激光切割不规则外形部分)→模具冲孔/数控冲孔(平板冲)→模具成形。该工艺流程采用剪板机落料、模具成形,下料后的等离子切割工序可根据变截面梁产品的需要以获得端头不规则外形部分,因而能够满足等截面和变截面两种产品结构的生产,生产效率高,适合大批量生产;孔加工方面,模具冲孔和数控平板冲孔两种方式并行存在,前者主要用于少数成熟车型的纵梁产品,后者主要用于变化较快的小批量的纵梁产品。

(2)成形后加工孔

典型工艺流程为:开卷→辊压成形→数控冲孔(三面冲)→(弯曲)。该工艺流程完全打破了原有的生产工艺布局,采用了辊压及三面冲等高柔性化设备,基本不受产品变动的影响,为各种变形产品的问世提供了极为方便的保障。由于辊压及三面冲设备的局限性,该工艺流程主要用于等截面梁的生产,可在线尾增加一套折弯机,将U形等截面直形梁前端沿纵向折成前宽后窄的车架形状。随着纵梁辊压成形工艺及三面冲孔生产线技术的不断成熟,越来越多的汽车制造厂开始选用此类工艺流程。

以上两种工艺流程各有优缺点,前者由于是在平板上进行孔加工,操作比较方便,但孔的精度在成形后容易产生偏差;后者在成形后再加工孔,孔的精度得到了保证,但孔加工的方位由原来的一个面变为三个面,加工工艺比较复杂。

结语

近几年来,我国汽车市场高需求量以及车型的多元化,要求汽车厂必须缩短产品开发周期,加快新产品的投放,以扩大市场份额;而汽车的同质化又要求汽车厂必须降低制造成本,才能获得最大化的利益。数控冲孔生产线、辊压线等高柔性化的设备为汽车厂加快产品开发提供了便利,为获得更大的利益,还需各大汽车厂从产品设计、生产制造等方面严格控制成本。以纵梁产品为例,目前我国的纵梁产品中等截面梁和变截面梁两种形式并存,尤其是在重载货汽车车型中,变截面梁产品仍然占据主导地位,而变截面梁的复杂性决定了其制造成本较高。因此,简化产品结构,优化制造工艺,以及工装设备的柔性化、高效化将是未来载货汽车纵梁制造技术发展的趋势。

另外,随着汽车轻量化要求的不断提高,纵梁板材的强度级别逐渐提升,对纵梁的加工设备也提出了更高的要求。以平板数控冲孔生产线为例,冲孔主机的压力吨位已由早期的120t提升至现在的160t、200t,这进一步对设备的结构形式和液压系统等提出了严峻考验。

相关标签搜索:做汽车的都该了解下,汽车纵梁的制造工艺及装备 机械设计培训 机械设计课程 机械设计视频 机械设计技术教程 机械设计资料下载 SolidWorks UG inventor软件应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训