直升机复合材料结构件耐撞性设计

2017-04-15 by:CAE仿真在线 来源:互联网

直升机复合材料结构件耐撞性设计

摘要:本文主要介绍了应用于模拟飞机复合材料结构件的碰撞响应和吸能过程的开发和验证方法。首先进行了典型元件的仿真方法测试,而后推广应用到组合件中。并通过含有吸能地板的直升机机身承力框架完成最终的整体验证。按比例精确缩放的结构件被用于准静态和动态测试,基于PAM-CRASH开发的仿真模型能够准确地预测结构变形,并且与静态加载破坏和能量吸收的实验结果一致。而且其复合材料框架件动态响应的预测能力带给了研发人员信心:数值仿真能被应用于下一代直升机防撞结构的设计,可以采用“虚拟”碰撞测试结果来设计更轻、更牢固、更安全的直升机。

关键字:复合材料;耐撞性;吸能结构;Pam-Crash

1 引言

由于在机身和其他结构件中越来越多的采用复合材料结构,所以先进复合材料的耐撞性已经在航空工业界引起了广泛的关注。设计优异的复材结构件能够按照预想并可控地吸收碰撞载荷。通过设计纤维类型、基体类型、纤维-基体界面、纤维铺层顺序以及纤维方向,复材防撞结构件可以表现出优良的吸能特性[1-3]。现在在地板结构中装备了轻量化复材吸能的新一代军用直升机能够满足耐撞撞性的要求。

传统的耐撞性复材结构件是凭半经验的方法来设计的,它严重依赖于庞大的实验数据库。要为下一代直升机设计出更好的耐撞撞性能,需要对现有的设计方法进行优化。现在显式有限元软件已经广泛应用于汽车和其他地面交通工具的防撞设计。同时,随着计算机硬件的持续升级,大型、复杂碰撞问题也能够在可接受的时间内完成计算分析。

要预测复材结构件的压溃性能,物理观测到的复杂失效模式和相关的能量吸收特性需要被精确地模拟。一种采用层叠或堆叠壳单元的方法被用于模拟吸能结构,并得到了很好的验证[2-8]。堆叠壳单元方法能够预测单元地张开或散开,与复材吸能结构的碰撞实验结果近似。目前研究成果的局限是用这种堆叠单元方法仿真的结构件的种类有限。

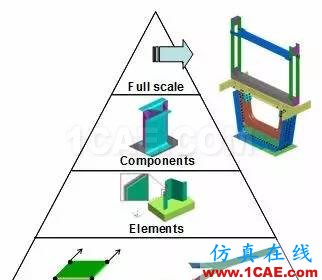

本文主要介绍了澳大利亚先进复材中心(以下简称CRC-ACS)和德国航空中心(以下简称DLR)的联合研究成果。该项目的目的是开发直升机耐撞结构的改进设计方法和创新型设计,并与实验比较验证[9]。为了把实验从材料性能测试拓展到大尺度碰撞测试,采用了积木法实现[9]。描述了用于大尺度碰撞测试的实验方法和采用显式有限元软件PAM-CRASH的仿真模型来预测验证碰撞行为和吸能特性的方法。

2 复材吸能结构件的设计

复材结构件用过不同的断裂形式被设计用来在碰撞过程中吸能。然而不合理的结构设计可能导致在结构脆性整体屈曲情况下不吸收或吸收很少的能量,从而导致结构破坏。这种突然的灾难性的结构失效,会对乘员造成巨大伤害,甚至更糟的是座舱发生破坏。

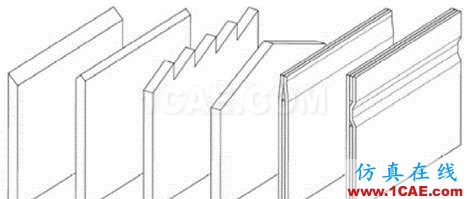

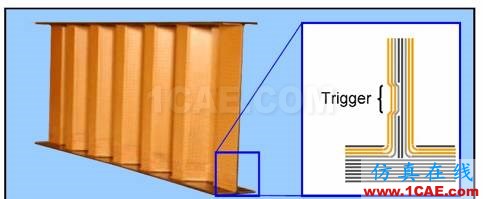

要避免这种脆性整体屈曲,可通过把优秀的触发器设计整合到承载结构而实现。不同的结构选择不同的触发器设置,由于总量限制,直升机没有单独直立式耐撞性结构,取而代之的是吸能元件,被安装到承载结构中。如图 1所示,偏置层叠型触发器是最容易整合到结构中的,而且能够承受所需载荷。因此,这种触发器经常应用到地板梁和框架结构。图2是这个带有这种触发器的波纹梁案例。

图 1各种不同的触发器的装置,从左到右是单斜面、双斜面、锯齿型、尖顶型、层叠型、偏置层叠型[4]

图 2带有偏置层叠触发器的波纹梁[11]

3 测试程序

3.1 总览

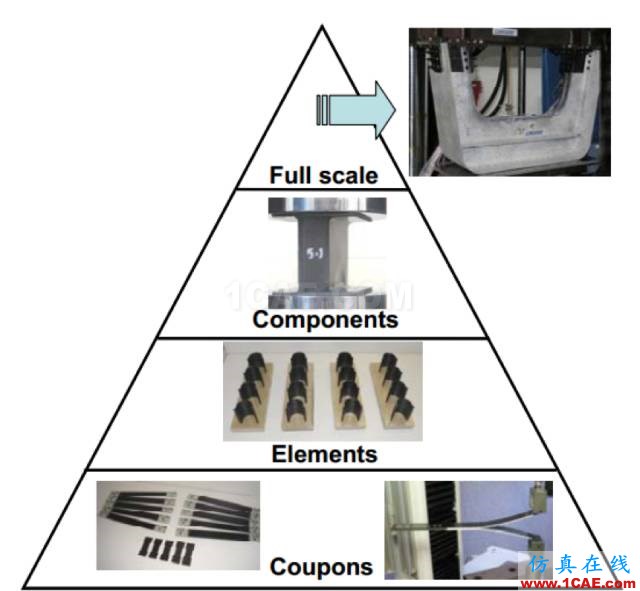

本文编制了一套基于积木法的实验和仿真程序,它包括分析评估复材结构的耐撞撞性和通过实验得到的数据来验证数值仿真设计方法。如图3所示,金字塔的宽度和测试样件数量相关,高度与结构复杂度相关。更低等级的实验得到的设计数据和许用值,且保证了由于更高等级的实验会更复杂,所以需要深入分析各个结构件的失效的可行性。

图 3积木法示意图[9]

在仿真前,进行了前期样件实验,获得材料参数应用到材料模型中。元件级的实验用来评估不同设计参数的碰撞响应,包括厚度、铺层、加载速率和几何参数。实验数据用于开发和验证本文提到的有限元模型[1-5,9-11]。

组合件级的实验用来评估元组合件的性能,包括结构的相互作用和连接特性。其实组合件样本是一个大型部件(LTA)典型吸能件的部分试样。组合件级实验通过1套开发的测试程序保证了每次都能稳定地吸收规定的能量,从而验证结构装置和触发器的设计。最后的构造是由1块带层叠触发器的波纹腹板,两个C型端面之间是三明治层合腹板组成。C型端面的法兰边是两块比腹板更厚的铺板,腹板和法兰之间的过渡段是最脆弱的部位,它可以充当一个触发器。这样的机构用来设计LTA的吸能段。

3.2 全尺寸大部件实验

LTA是某型直升机大下半部分框架。它主要有3部分构成:

—半刚性上支架(逃生空间)

—吸能地板

—蒙皮

LTA全尺寸是其全尺寸是高450mm x宽700 mm x 深200 mm。。完整结构如图4所示,吸能段的照片在装配之前就拍好(图4的右边图片)。照片显示了两个C型腹板之间的细节。LTA的瓦楞夹芯板是碳纤维环氧预浸料织物,加上其他组合件粘合在一起的。蒙皮通过紧固并绑定在吸能段和上半框架。

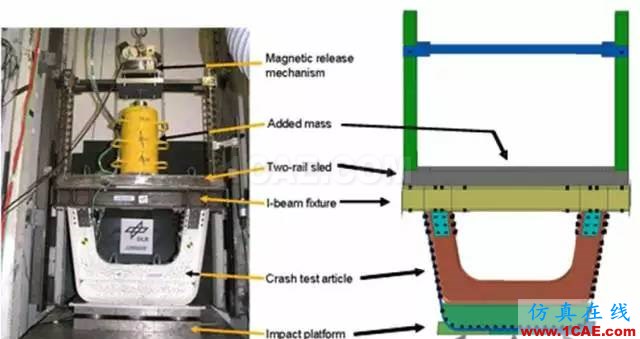

图 4 LTA和吸能段截面照片

本文一共制造了3个LTA,实验条件和结果如表1所示。准静态实验的目的是评估压溃载荷和吸能性能。动态实验表明吸能部件吸收的能量从总能量的50%提高到80%。动态实验的冲击速度为8.0m/s,和DEF STAN[12]、MIL-STD-1290A[13]的一致。

表 1 LTA测试结果

4 PAM-CRASH的复材建模

纤维复合材料的全局铺层材料模型已和PAM-CRASH的显示求解器兼容,用户可以把每层设定成均匀各向异性的弹塑性损伤材料。单元应变在一定范围内,不会造成破坏。达到应变阈值后,力学性能退化,由几个破坏演变方程控制(纵向、横向和剪切)。力学性能的退化和物理失效模式有关,包括纤维断裂、挤压失效(褶皱带)、以及基体微观组织破坏。

4.1 堆叠壳单元建模方法

典型复材吸能结构在渐进挤压时会随张开模式(花瓣型)变化。数值方法必须通过合理的物理失效模式模拟这一现象。堆叠壳单元模型能预测通过层间界面失效模型使单元的层堆叠在一起,从而表现出结构的张开形式。堆叠壳单元模型能预测不同厚度和几何的复材结构件的失效和吸能[4][6]。

堆叠壳单元模型把1个物理模型离散成2层或更多层壳单元,层间是粘合单元(或者是粘性接触)。单元间的接触通过恰当的接触算法实现。这种建模方式也可应用于复材全局铺层模型(材料类型编号7),其能表征了铺层的力学特性。

把层合板离散成多少层壳单元取决于模型将受到的载荷。比如,如果层合板受在厚度方向受到低速冲击,层合板将被离散成能在两个不同铺层方向的层间添加粘合单元的结构。这是因为两个铺层不同的力学特性引起的应力集中将导致分层。当使用堆叠壳单元方法来模拟挤压失效,过程的离散进行了一定地简化。铺层的方向变得不是很重要,并且模型离散成数量合理的壳单元层,且层间间距相等。LTA模型采用了3层壳单元来模拟波纹板,并在挤压时反映吸能特性。本文用了单层壳单元来模拟波纹板两端的C型板,设计时要保证它们不会挤压变形。

4.2 模型验证

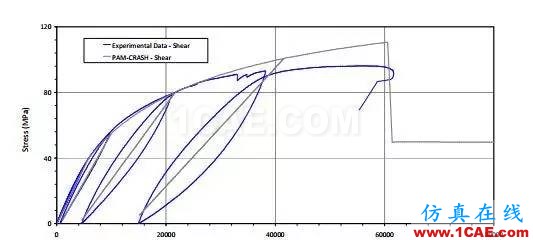

材料模型和建模方法在实验中每一个阶段都得到了验证。本文应用了积木法来验证数值模型和各阶段模型。方法如图5所示。通过样件试验对材料常数和全局材料模型的破坏参数进行校准。碳纤维环氧树脂周期性剪切响应的仿真和实验对比如图6所示。复合材料全局材料模型能描述环氧基体存在微观缺陷时不可逆的塑性变化。当卸载时,数值剪切应变不会恢复到0,而且模型保留的残余应变与实验测量值一致。PAM-CRASH粘合断裂界面模型材料常数通过断裂实验获得,而且通过了仿真的验证。

图 5 验证仿真的积木法

图 6材料模型的验证(周期性剪切响应)

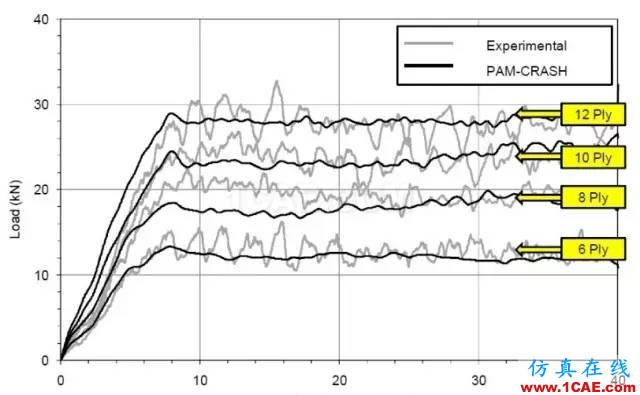

当复材全局材料模型和粘合失效模型被验证后,元件级结构的碰撞响应就能得到预测。元件级模型包括多层壳单元、接触定义、刚体墙、摩擦条件、边界条件和单元消除准则。作者进行了参数化研究来确认一套稳健的模型参数,来保证预测失效模式、挤压载荷以及不同几何和厚度的结构吸能特性。图7展示了1个不同厚度的帽型元件挤压实验与仿真的对比结果。当采用1套合适的材料常数的时候,仿真能预测一定厚度范围内的样件的准静态挤压加载过程。对不同几何模型的类似仿真表明了,这种建模方法能够精确预测碰撞时结构的吸能响应。

图 7壳单元堆叠模型方法的验证(元件级样本)[4]

4.3 显示有限元LTA模型的评估

图8给出了实验照片和数值模型的对比。灰色箭头显示了冲击台的测试点标记,它包括3组载荷单元(左、中、右)。最外铺层的局部坐标在应变片上标记了方向。

数值模型的结构和边界条件与实验一致。重力加速度设为9.81m/s2,结构初始速度设为8.05 m/s。

图 8实验台照片和数值模型的对比

图8的有限元模型能更好地表现碰撞过程中转动惯量的传递。一开始如前述[9],创建了一半的LTA模型,设定了对称边界条件。第1次求解没有考虑工字梁和两根滑轨,这些结构的质量直接加到LTA框架的重心上。

为更精确地反应系统的质量分布、重心和转动惯量,在修正的模型里加入了工字梁和两个滑轨。工字梁(黄色)和滑轨绑定,即用1D连接单元(PLINK,黑色)。8跟金属支架(亮蓝色)用于把框架和工字梁连接,仿真中同样是用PLINK单元。对称模型通过映射可以得到全尺寸有限元模型。对LTA模型做了几次不同的镜面映射,来详细分析数值失效模式和通过高速摄像得到的实验观测视频。

-质量加到机顶滑轨,来反映实验布置的正确。(工字梁增加的弯曲刚度和2根滑轨对于降低碰撞中工字梁的任何大的弯曲变形是有效的)。

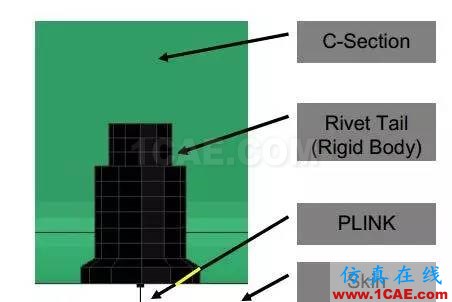

-对C型段和蒙皮间的铆钉划分了网格,并作为刚体设置。如图9所示,C型段和蒙皮间固定在软件里设为PLINK连接。这些尾部的铆钉在仿真中之所以得以保留,是因为它们阻止了波纹板在碰撞中向外破碎张开和保持材料失效。表征这一现象是非常重要的,因为在实验中可以观测到,波纹板的遏制作用对于整体碰撞表现是非常关键的。

—冲击台被分成3段,这样接触力也分为左、中、右3段。这些接触力可以直接与实验测量的传感数据比对。

—与实验条件对应,仿真还考虑了轻微离轴载荷条件(DY1偏0.11度、DY2偏0.27度)。

图 9铆钉接头细节

把这些细节加入到建模当中可以更加精确的模拟实验冲击条件,并且可以对仿真和实验进行更精确的比较。

5 LTA全尺度模型:有限元预测与实验结果的对比

有限元模型的渐进失效通过实验数据得以验证。模型的精确度得以定性和定量地评估。预测到的载荷-位移响应、失效行为、以及应变响应都进行了对比。总体而言,仿真和实验数据吻合地非常好。

5.1 实验结果

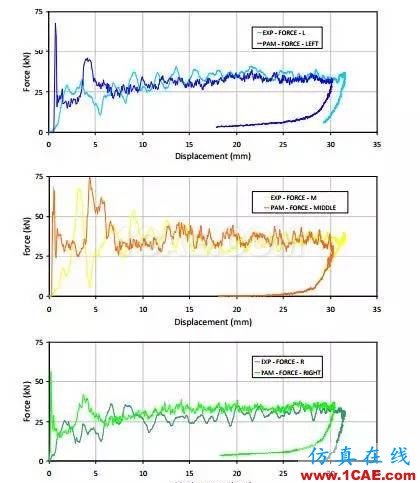

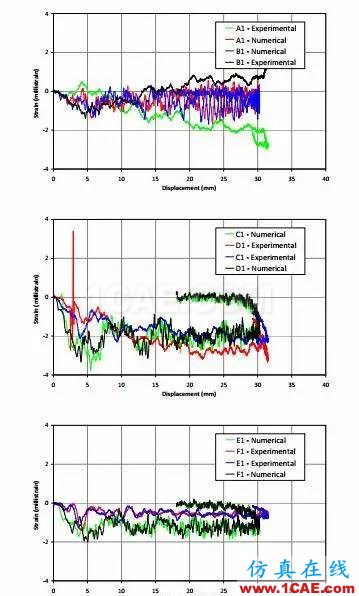

图10给出了动态冲击试验(DY1)中载荷-位移响应的实验与仿真对比;应注意数值结果没有进行降噪处理。

图 10载荷-位移响应的实验与仿真对比(左、中、右应变片)

三张图片分别对应实验台左(FM-L)、中(FM-M)、右(FM-R)应变片测到的数据。总体上,仿真结果与实验值是吻合的。三段的静态冲击载荷都预测得很准确。吸能之后,仿真结果比实验值的变形距离更短一些,这是由于碰撞初始阶段的载荷峰值更高(0.0-5.0mm位移阶段)引起的。

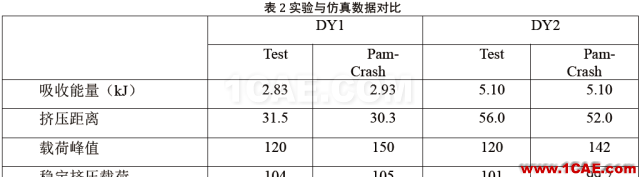

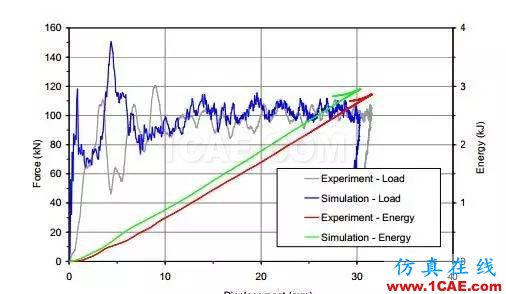

图11给出了DY1工况实验与仿真对比,包括力-位移曲线和能量-位移曲线。合力是左、中、右三部分力之总和。结果表明有限元边界条件与实验条件非常接近。两组动态工况实验数据与仿真分析的对比如表2所示,表明了仿真能够精确预测静态冲击载荷和吸能过程,但对峰值载荷的仿真计算偏高,这是因为波纹管受到挤压刚好就是C型段局部翘曲的初始条件。在复杂结构相互作用时精确地预测失效顺序和材料如何失效,仍然是一个挑战。

图 11实验与仿真对比(DY1工况)

表 2 实验与仿真数据对比

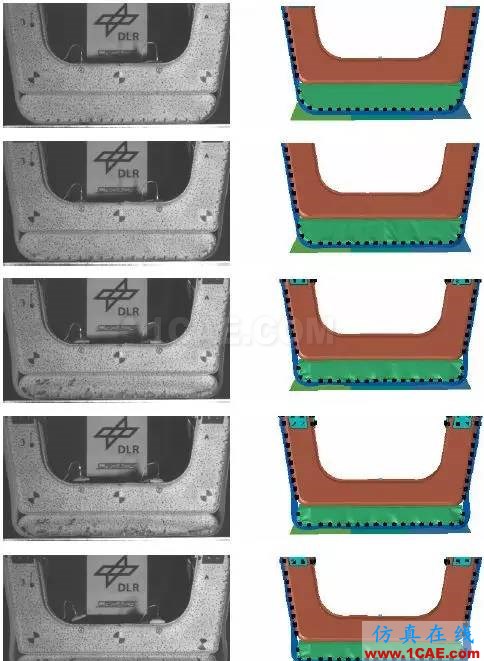

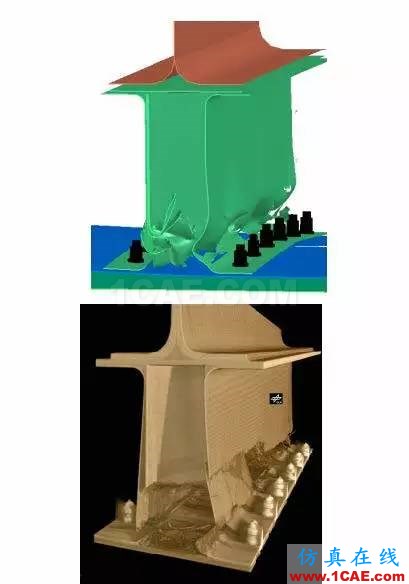

5.2.1 全局失效对比

图12给出了LTA实验和修正数值模型的结构碰撞变形按时间顺序的图片。可以观察到,吸能地板逐渐破碎。随着碰撞过程继续,蒙皮部分也向外翘曲。LTA部件的结构失效仅限于这些部分,这样保证了乘员的逃生。整个失效过程在软件中被成功地仿真模拟,如图13所示。

图 12 DY1工况失效过程的仿真与实验对比

图 13 DY1工况失效模型的对比,上面是仿真、下面是HRCT扫描图片

5.2.2 与HRCT扫描图片对比

通过把高分辨率计算体层成像(HRCT)扫描图片并与仿真对比,对LTA部件失效机理进行了详细分析。HRCT使用的是一台nanotom®设备,分辨率达到70微米。对LTA整体扫描的总时间为3小时。HRCT扫描使得内部失效机理能够无损地可视化。复材层合板,连同铆接点、粘合点都可以在扫描图片中进行研究。

DY1工况吸能段失效行为的对比如图13所示。图片上的有限元模型在吸能段下半部分35mm位置发生破坏,其单元严重破坏。有限元模型能够模拟碰撞前端的破坏过程。吸能段剩余部分的破坏不大而且粘合面也没有发生失效。失效模式和破坏扩展过程的仿真结果与HRCT扫描图片非常吻合。应当指出,HRCT扫描在实验后进行,结构质量已经从LTA上移除了。LTA的有限元模型也恢复到平衡位置,以便与扫描进行对比。

5.3 应变对比

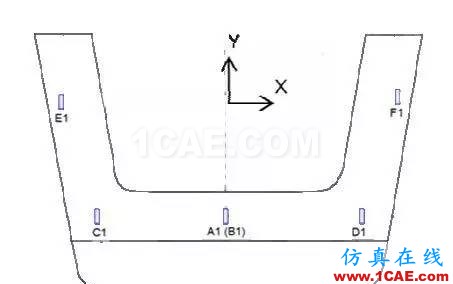

LTA上布置了一些单应变片,来确定加载路径,以及监测在水平和垂直位置上任何可能的弯曲变形或者严重程度。应变片只位于框架的上半部分。图14给出了,波纹板上半部分框架里6个应变片的实验与仿真结果。这些应变片的位置如图15所示。

图 14 DY1工况应变实验值与仿真的对比

图 15 LTA上应变片的位置

根据应变片A1和B1的实验数据,上支架下部端面首先出现X向的正弯曲,然后在位移超过12.5mm后出现负弯曲。LTA部件在碰撞实验中在冲击平台上出现了滑移。除了这个“滑移”现象,仿真还能分析出和实验应变-位移曲线一致的其他特性(峰值和稳态特性),另外还有从C1、D1应变片实验数据能得出的冲击偏移影响。

6 结论

针对复材结构耐撞性的数值设计方法已经通过对某型号直升机带有吸能地板的机身框架进行实验得到验证。通过PAM-CRASH软件的有限元建模仿真,再现了“积木法”实验,这些实验逐步增加结构的复杂性,而建模方法也得到验证。得到验证的有限元方法随即用于大型测试部件的设计,并预测响应和吸能的特性和表现。

实验分为准静态、和两个不同能级的动态分析。软件能预测失效模式、载荷-位移曲线、能量-位移曲线,以及应变值等。仿真和实验数据的高度一致证明了,仿真方法能在未来耐撞性结构的设计和开发中扮演重要的角色。有限元软件能有效地预测复材结构件的耐撞撞性能、最大程度地优化乘员的安全性。虚拟碰撞实验可以作为真实碰撞实验的补充,从而对碰撞场景做更广泛的研究。

来源:公众号|中航伊萨

相关标签搜索:直升机复合材料结构件耐撞性设计 机械设计培训 机械设计课程 机械设计视频 机械设计技术教程 机械设计资料下载 SolidWorks UG inventor软件应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训