用于解决同向平双挤出机喂料限制的特殊进料元件――设计特征及实验结果

2017-05-13 by:CAE仿真在线 来源:互联网

摘要

强制喂料和饥饿喂料是众所周知的同向旋转双螺杆挤出机的加料方式。粉状聚合物以及一些如滑石粉和云母这类的材料则很难喂入挤出机中。进料段螺纹元件和侧向加料段螺纹元件的结构决定了挤出机的输送能力和进料能力。采用“FV”型元件(正在申请专利)中的单头螺纹铲型元件(Single Flight Shovel,SFV)、三头螺纹铲型元件(Triple Flight Shovel,TFV)和常规螺棱铲型元件(Regular Flight Shovel,RFV)可解决进料能力低的问题。螺棱设计成像雪铲车的工作原理一样从物料中铲过。相较于Erdmenger型和Schubkanten型螺纹元件,本文讨论了“FV”型元件喂料能力的提升情况。

引言

早期的同向旋转双螺杆挤出机都是浅螺槽,采用加料斗供料,与注塑机或单螺杆挤出机的方式相同。随着技术进步,螺槽加深,因而需要采用不同的方法向挤出机供料,这种方法是饥饿喂料。该方法是由额外的加料装置向挤出机供入稳定的物料流。料斗不再是一个盛装物料的容器,而是物料进入挤出机所经过的一个腔体。在加入不含任何填料的聚合物时,物料加料速率通常是挤出机总的体积容量的几分之一。如果不施加控制,这种情况会导致机械零部件的损坏。这种情况下,限制因素是可用扭矩。近年来,出现了一些采用低松密度材料的应用,如聚合物粉末、木粉、滑石粉、云母片、气相法白炭黑、精细碳等等。在这些应用中,挤出机的吃料能力是限制因素。如果达到了进料极限,大量的物料会返回料斗,料斗很快就会填满。过去几位研究人员探讨了这一问题。Stropole和Wolfe曾表示:“在聚合物配混过程中,产量的限制因素不是混炼能力,而是填料进料区的容积限制,因为填料的松密度小并具有流态化性质”[1]。螺杆速度、自由面积、螺距、松密度是影响加料段的主要因素[2]。Schüler认为,随着应用量增加,“所有进料工艺都存在体积限制因素”[3]。

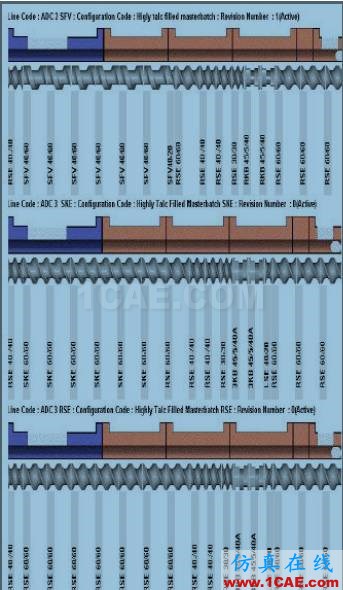

图1加料段螺杆配置

喂料、熔融、排气、混合和计量是配混挤出机的重要加工区域。挤出机喂料段的功能是输送并压实松散物料。在松散物料的压实过程中,卷入物料中的空气被排出。卷入的空气需要一个通道排放。如果料斗填满,空气没有排放通道,会进一步降低挤出机的进料能力。带有填满粉料的料斗的加料段其加料能力远低于缺料料斗,因为卷入的空气逸出时增加了粉料流动性。几位研究人员模拟了受螺杆作用时粒料的行为。Vlcek等人模拟了固体颗粒在机筒和螺杆表面摩擦拖曳力作用下的固体输送机理[4]。就材料自身的行为而言,Prescott和Barnum认为,粉料的流动能力是物料物理性能和用于处理、储存或加工物料的设备综合影响的结果[5]。

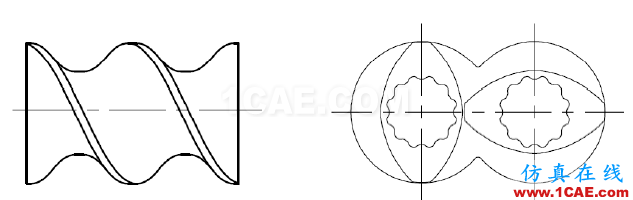

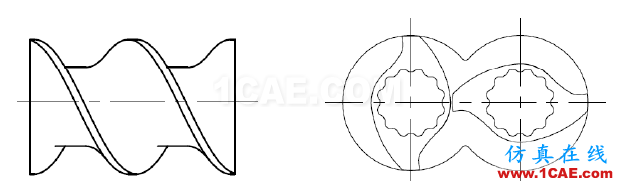

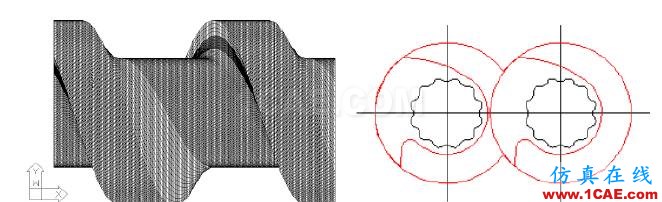

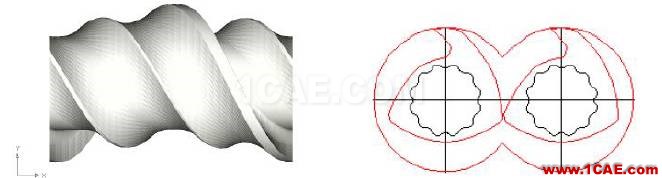

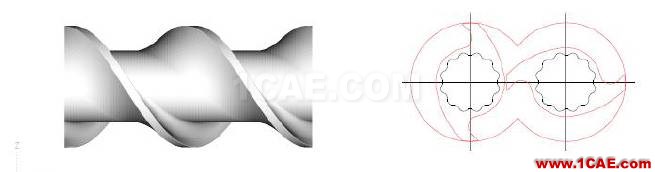

本文通过实验方法对比了Erdmenger型螺纹元件(图2),Schubkanten型螺纹元件(图3)和SFV型螺纹元件(图4)的性能,并在结果中给出了与标准Erdmenger型螺纹元件和Schubkanten型螺纹元件相比SFV螺纹元件的进料能力。

图2Erdmenger型双头螺纹元件

图3Schubkanten型螺纹元件

图4 SFV型螺纹元件

挤出机结构

本研究所用同向旋转双螺杆挤出机的机筒直径为40 mm。螺纹元件的外径相同,均为39.70 mm。挤出机D/d(大小径比)为1.71。螺杆和机筒之间的间隙为每边0.15 mm,螺纹元件与螺纹元件之间的间隙为0.19 mm。Erdmenger型两头螺纹元件、Schubkanten(SK)型螺纹元件和SFV型螺纹元件的导程分别为60 mm、60mm和40 mm。

图5用于强制喂料的TFV型螺纹元件

图6用于侧向加料段的RFV型螺纹元件

实验结果

以粉状LLDPE作为基础树脂进行了实验。LLDPE粉料采用粉碎工艺制备。LLDPE的熔体流动指数为50。滑石粉作为填料,其松密度为0.37 g/cc,中值粒径为3.38μm,如图7所示。材料配方为49% LLDPE,50%滑石粉和1% PE蜡。使用高速混合机将这些材料进行了充分混合。采用重量计量加料器将预混料加入挤出机,加料精度在1%内(2西格玛置信水平)。并记录了各类加料段螺纹元件在料斗出现溢料时的实际产量。

图7滑石粉的SEM照片

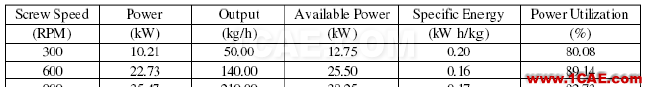

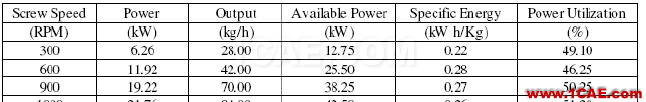

以螺杆转速为300、600、900和1000 RPM进行了实验,并记录了在每一组螺杆速度下挤出机的功率消耗,列于表1、表2和表3中。如图1所示,仅改变了短导程密封元件之前的由头6个螺纹元件构成的加料段。在下游区域采用了混合元件,以达到可以接受的产品质量。

结果与讨论

在Ø40双螺杆同向旋转挤出机的加料段用图2、图3和图4所示的三类螺纹元件进行了实验,测量了不同螺杆转速下的产量并列于表1、表2和表3中。表中还列出了可用功率以及在加料段采用不同螺纹元件的实验过程中的使用功率。从表1可看出,采用SFV螺纹元件时,该应用达到了扭矩极限。采用新型加料元件,其进料能力几乎可达到普通加料元件的3倍。扭矩利用率的提高改善了工艺过程中的比机械能输入,如表1所示。计算加料能力的公式为:加料能力=自由面积x导程x螺杆速度x松密度x输送效率x填充度。

图8采用玻璃壁的透明挤出机

由于“自由面积”和“导程”都与机筒直径(D)相关,所以可以看到,挤出机的加料能力随机筒直径(D)的立方变化。对于40mm挤出机,自由面积为10 cm2。对于60mm导程加料元件,材料松密度为0.37,效率为100%,填充度为1,(螺杆转速为300 RPM时)其加料能力可达400 kg/h。采用图8所示的玻璃壁透明挤出机获得了如下结果。在加入摩擦系数较低(约0.2)的滑石粉时,对于普通加料元件,如Erdmenger型螺纹元件和Schubkanten型(SK)螺纹元件,如果填充度低于0.35,输送效率一般约为20%。因此,可达到的总体效率仅约为5~7%。一旦加料段被填满(填充度= 1.0)或料斗溢出,由于卷入的空气通过料斗逸出扰动粒子,输送效率会进一步降低。

在加入摩擦系数中等(约0.4)的大多数其它聚合物时,即使在较高的填充度下,输送效率也可达30%。采用方解石时(摩擦系数为0.74),在高填充度下其输送效率最高(约50%)。对于这些物料,填充度升高不会显著降低输送效率。因此,当螺槽完全充满时其加料能力最大。这就是对于大多数聚合物来说满料斗往往会导致扭矩过载的原因。

用PET碎片进行了生产试验,采用TFV螺纹元件(图5)进行强制加料(或填塞式进料),RFV螺纹元件(图6)用于侧向加料(用于加入云母、滑石粉或碳粉)。这些试验表明,两种情况下的加料能力提升幅度相同(改善幅度超过100%)

表1在挤出机加料段采用SFV型螺纹元件

表2在挤出机加料段采用Schubkanten型螺纹元件

表3在挤出机加料段采用Erdmenger型螺纹元件

提高输送速率的机理

采用与雪铲相似的工作原理是输送速率大幅提升的原因。铲子相对于表面的角度对物料是向前移动还是侧向移动具有巨大的影响。雪铲的作用是使物料向侧向移动,这与FV改进元件的工作目的不同。如果在前行方向上雪铲面向下(同时小角度垂直于运动方向),就可成功地将物料推向一侧。另一方面,如果其正面朝向物料,则物料不会被推向侧面,而是被推动前行。普通Erdmenger型螺纹元件和Schubkanten型螺纹元件的工作原理与标准雪铲相同,将物料推向侧面,而非向前推送。FV改进螺纹元件可以将物料向前推送,从而大幅提升了输送速率。

尽管这些元件一般用于加料区,此时固体物料还没有形成熔体,但它们也可用于物料熔融后的各个部分充满区。这是因为物料流动自身会产生清洁效应。重要的是,自擦式轮廓不是总能进行清洁,因为清洁过程中需要将物料向前推送。如果物料被向后方或径向推送,就不会有清洁作用。

结论

FV改进螺纹元件(正在申请专利)可以将大多数受加料限制的应用场合转变为受扭矩限制的应用场合,从而提高挤出机的效率。由于比机械能输入降低,效率提高,进一步增加了挤出机的产能。这些螺纹元件用于增强加料段、侧向加料段或排气段的输送能力。

本文作者:Babu Padmanabhan, SteerAmerica Inc, Uniontown, USA Chetan Chincholi Jayanth, STEER Engineering Private Ltd, Bangalore, India

参考文献(略)

相关标签搜索:用于解决同向平双挤出机喂料限制的特殊进料元件――设计特征及实验结果 机械设计培训 机械设计课程 机械设计视频 机械设计技术教程 机械设计资料下载 SolidWorks UG inventor软件应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训