高速深螺槽双螺杆挤出机不规则几何外形螺纹元件

2017-05-13 by:CAE仿真在线 来源:互联网

不规则啮合元件的价值

同向旋转双螺杆挤出机经历了多年的发展演变,采用更深螺槽来提高双螺杆挤出机的效率降低剪切。这一特点有助于提高螺杆速度,从而维持相同混合速率并提高挤出机的自由容积。由于材料的单位质量粘性耗散减少,加工效率得以提高。加工材料的能力也得益于直径比和比扭矩的提高。采用深螺槽的优点是自由容积增大(尤其是在饥饿喂料的情况下),由于降低剪切从而熔体温度减低,排脱能力也得到提高。此外,通过采用较深螺槽,挤出机在加工某些剪切和温度敏感材料方面的能力也得到极大提升。高速运转下捏合元件引起的熔体温度升高问题可以用不规则几何外形的螺纹元件(Fractional Lobed Element)来解决。这种不规则捏合元件可以轻易地取代普通捏合元件。

螺纹元件设计更灵活

四十年前,Erdmenger就认定需要开发不规则螺纹元件。Erdmenger曾表示:“迄今为止,这类机器(双螺杆挤出机)存在的一个缺点是只能改变轴向的尺寸,不能改变径向尺寸,例如所使用材料的厚度常常对热量传递,或材料输送,或者反应过程都具有重要影响,它才是实际中最重要的改变。”

标准的双螺杆螺纹元件,所有螺纹顶角都相同。如果几何形状仅仅基于Erdmenger的设计,那双螺杆挤出机中工作螺纹元件的类型就会受到限制。以一个偏心三头捏合元件为例,螺纹顶角小的话,其磨损速率会较大。增大顶角,使元件呈圆形,则会减少挤出机中可用的自由容积。因而,Padmanabhan发明了具有不同螺纹顶角的元件。这些元件仍然是作为共轭对来持续工作的,满足双螺杆挤出的需要。采用这种新元件结构,使得单个螺纹元件设计具有更大的灵活性,尤其是在提高对分散混合极为重要的“拉伸应变”方面。

啮合与自清功能完美保持

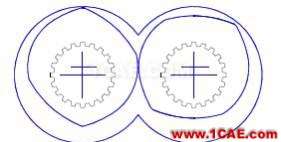

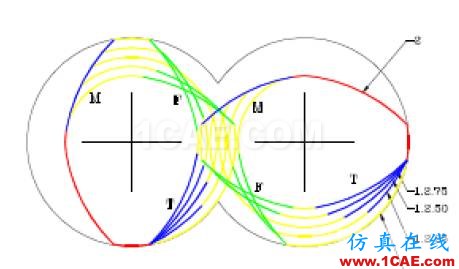

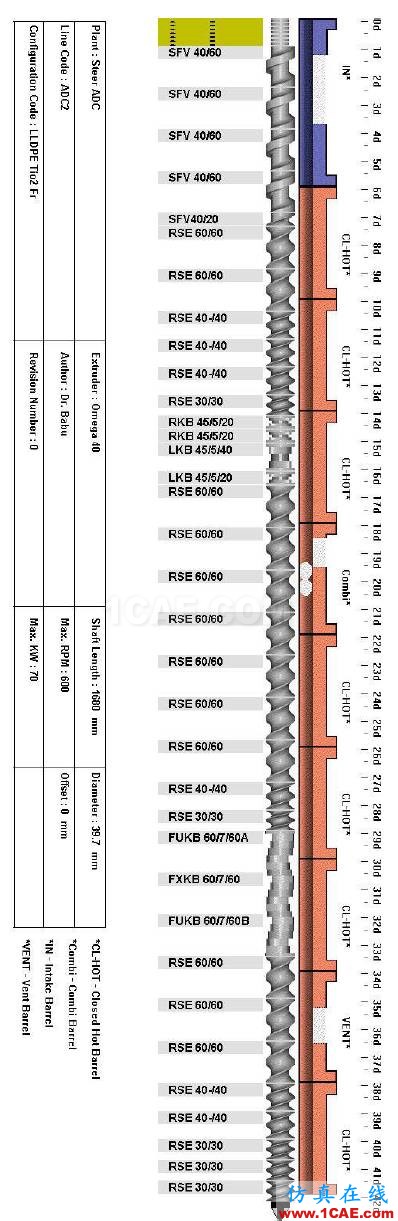

图1所示的不规则螺纹元件的端部轮廓是通过将单头螺纹转变为四头螺纹轮廓而形成的。图中所示轮廓是整个转变过程中中间位置的轮廓。在转换过程的每一步,所形成的轮廓必须是互相啮合的且完全自清。图2清楚地表明了分类的依据。最后两个数字是用来表示从一棱向两棱形状转变的位置。如果凸棱较少一端的棱数为“n”,凸棱较多的另一端的棱数为“N”,则最佳转换条件是“N/n”为一个整数。图3示出的挤出机螺杆配置,其常规设置的捏合块用不规则螺纹元件替代。螺杆速度和螺杆配置是两个关键变量。机筒段上示出了各区温度。两种螺杆配置的混炼段捏合长度都保持在180mm,而且两种配置的压力升高幅度也匹配。

图1四头不规则螺纹元件形状1.4.50

图2不规则几何结构的产生

配置实例及成功应用

图3装有不规则捏合块的螺杆配置

这个配置中的不规则螺纹元件结构的选取是以一些观察结果为依据的,通过查看相应几何形状在旋转过程中横截面的变化而获得的,其目标是避免在螺棱的整个360度旋转过程中产生剪切高峰。已经使用不规则螺纹元件加工了各种材料,涉及炭黑,有机颜料,玻璃纤维等的高填充聚合物加工。在PVC的配混方面也用过不规则螺纹元件。与标准元件相比,采用不规则螺纹元件可以非常精确地控制混配过程。

相关标签搜索:高速深螺槽双螺杆挤出机不规则几何外形螺纹元件 机械设计培训 机械设计课程 机械设计视频 机械设计技术教程 机械设计资料下载 SolidWorks UG inventor软件应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训