挤出工艺漫谈之脱挥

2017-05-13 by:CAE仿真在线 来源:互联网

在挤出成型过程中,由于所使用的物料往往夹带空气、水分、剩余单体、低聚物等等挥发分,如不排除,则会形成气泡、孔隙、疤痕等等,影响到制品的质量。而且现今因为环境保护和食品包装的需求,制品中残余单体的含量要求越来越严格,有些甚至要求降到几个ppm。聚合物脱挥即是这种从聚合物体系中脱除低分子量组分的工艺过程,是聚合物挤出加工中经常被低估但却是非常重要的一个环节。

聚合物脱挥有三个基本操作单元,即界面产生、界面质量传递和界面更新。通过薄膜形成和气泡的长大来产生界面、通过扩散和气泡破裂进行质量传递、通过对流混合更新界面,是一个非常复杂的物理过程。

可以将挥发分从固态聚合物中移除,这主要是依靠扩散来实现,通常需要很长的时间,而且是加工前进行分批处理,常用设备有加热的流化床或旋转的真空腔室。易吸湿的聚合物,如尼龙或PET通常采用这种方式。对于少量的干燥或空气移除,也可以使用直接跟挤出机相连的真空加料斗。然而,从聚合物熔体中脱除挥发分是一个更广泛应用的方法。螺杆挤出机由于其连续工作方式以及可以提供高的表面更新、均匀剪切和好的横向混合而广泛应用于聚合物熔体脱挥。

1 脱挥用螺杆挤出机

在种类繁多的挤出机家族里用于工业脱挥的有单螺杆挤出机、啮合型同向旋转双螺杆挤出机、多螺杆挤出机以及非啮合型异向旋转双螺杆挤出机。

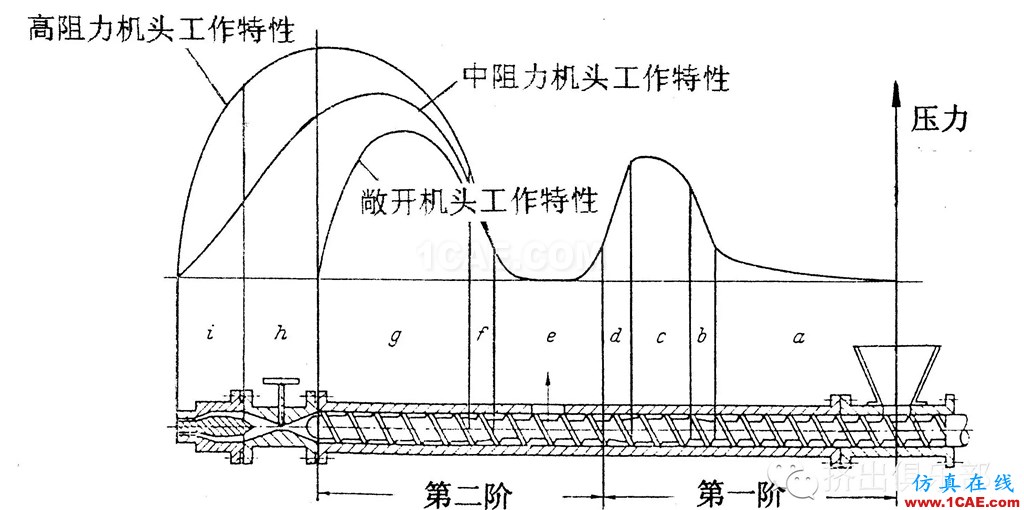

图

1 排气单螺杆挤出机

a—加料段;b—压缩段;c—第一计量段;d—阻尼段;

e—排气段;f—压缩段;g—第二计量段;h—阀,i—机头

-

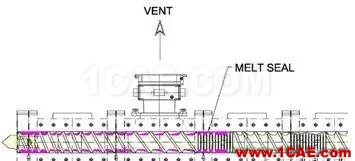

排气单螺杆挤出机在第一计量段与第二计量段之间加入了一段排气段。排气段螺槽加深从而使自由容积加大,熔体进入排气段螺槽中处于非充满状态,形成脱挥的自由表面,当物料压力骤然降至零或负压,并在螺杆的搅拌下,熔体中含有的水分、低分子易挥发物得以脱出。若要用真空排气,则需要采用浅螺槽在上下游形成熔体封闭。为防止排气口溢料确保稳定挤出,在设计的时候要注意上下游两级计量段的泵送能力的平衡。由于单螺杆挤出机在排气区的表面更新作用弱,因而排气效果较差,适用于一些挥发分含量较低的场合。

-

很早以前,就有建议用同向旋转双螺杆挤出机进行脱挥。由于两根螺杆的相互啮合,在啮合处对物料的剪切过程使物料的表层得到不断的更新,增进了排气效果,从而使同向双螺杆挤出机比排气单螺杆挤出机具有更好的排气性能。在排气段采用大导程的螺纹输送元件,与第一计量段之间通常用环坝或反螺纹元件建压。越过环坝的熔体进入排气段,压力释放,挥发分得以逸出。由于同向双螺杆挤出机其螺槽纵向敞开,因而第二计量段中未充满区域都将参加脱挥。由于同向双螺杆挤出机的主要目的是混合和造粒,从上游工序来的物料其挥发分通常由效率高的闪蒸罐脱除,物料中挥发分含量通常低于10%。

图

2 带排气口的同向旋转双螺杆挤出机

-

对于异向旋转双螺杆挤出机,啮合型挤出机不适于用于脱挥,因为其轴向封闭,C型室完全封闭、相互隔离,挥发分不能逸出,但非啮合异向旋转双螺杆挤出机由于轴向敞开,可以用于脱挥。

-

多螺杆挤出机由于多根螺杆旋转,相互作用,从而有很高的表面更新能力,适于脱挥,尤其适于那些需要长停留时间的化学反应挤出,如缩聚反应,或者用于物理移除反应副产品以将反应推进到满意的结束阶段。

2 单螺杆挤出机脱挥机理的发展

2.1 工作特性

有很长一段时间,从业者仅关注排气单螺杆挤出机的产量平衡问题,讨论稳定挤出和排气口不冒料的各种影响因素以及提高排气效率的措施。

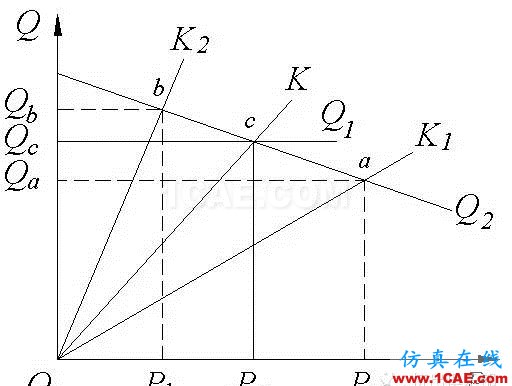

图

3 排气单螺杆挤出机工作特性曲线

图3为排气式单螺杆挤出机在一定螺杆转速NR下的工作特性曲线。Q1为第一计量段的理论特性曲线,因第一计量段末的压力为零,其输送能力是一个定值,因此特性曲线Q1平行于横坐标;Q2是第二计量段的工作特性曲线,它是螺杆端部压力的函数;K线为机头特性曲线,与机头流道几何尺寸有关,K1、K、K2分别为具有高、中、低阻力的机头特性曲线。Q1、Q2与K线的交点C为排气挤出机的最佳工作点,C点所对应的压力Pc称为最佳工作压力。

要使挤出机正常工作,即顺利排气和稳定挤出,最理想的状态是将机头压力控制在Pc点。当机头压力较大,如图中Pa,机头特性曲线K1与Q2交于a点,这时所对应的生产能力Qa小于Q1,即第二计量段的输送能力比第一计量段的小,从而使得由第一计量段输送来的剩余物料滞留在排气段,将排气口堵死或溢出,即出现“冒料”。当机头压力为Pb小于Pc时,其机头特性曲线K2与Q2交于b点,第二计量段的输送能力Qb大于第一计量段的输送能力Q1,这时第一计量段送来的物料不能完全充满第二计量段,就会出现挤出不稳定现象,影响产品质量。

2.2 定量研究

G. A. Latinen是第一个定量研究脱挥的人,在1962年用排气单螺杆挤出机将少量苯乙烯从聚苯乙烯中脱出。他假定脱挥仅仅是由于挥发分分子向聚合物—蒸气界面的扩散,考虑了粘附在机筒内壁上的聚合物熔膜以及在螺杆推进面一侧的熔池内的扩散。在那时还无法得到苯乙烯在聚苯乙烯中的精确扩散系数,只能根据实验数据从数学模型中计算得到,他得到的扩散系数值至少比现在测得的值大两个数量级。他也感到这些值太高了,并认为误差来自于模型没有考虑熔体表面的不平整度,因为他认为挥发分含量太低不可能形成气泡。

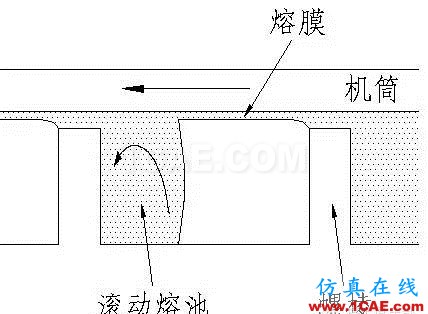

图

4 单螺杆挤出机中形成的滚动熔池和熔膜

Coughlin & Canevari在1969年也提出了两个描述螺杆挤出过程中脱挥的模型:扩散模型认为脱挥速率受到挥发分在聚合物熔体中扩散的限制;经验模型认为聚合物—蒸气界面的传质阻力是限制脱挥速率的因素。通过实验用扩散模型计算得到的扩散系数比实际测得的大几个数量级。气泡形成的可能性再次被提出,但没有证实它的存在。G.W. Roberts考虑熔池内的环流以及螺棱的不断运动造成的表面更新,提出了新的排气挤出机脱挥模型。他采用Coughlin& Canevari的实验数据,找到了对模型的部分支持,但按其模型计算得出的扩散系数也比实际测得的大许多。

1983年,J.A. Biesenberger等通过大量的实验和理论研究,阐明了实际扩散系数与上述从分子扩散机理模型得到的计算值间的差异。他们发现在单螺杆挤出机中,真空下的脱挥效率比在氮气作用的一个大气压下要高一些,因而认为气泡传递在整个脱挥机理中担任重要角色,并且真空下的脱挥不是一个简单的分子扩散过程,而氮气作用下的脱挥才是一个无气泡仅靠分子扩散的传质过程。在此认识的基础上,建立了比较完善的单螺杆挤出机扩散脱挥模型。

3 双螺杆挤出机脱挥机理的发展

3.1 工作特性

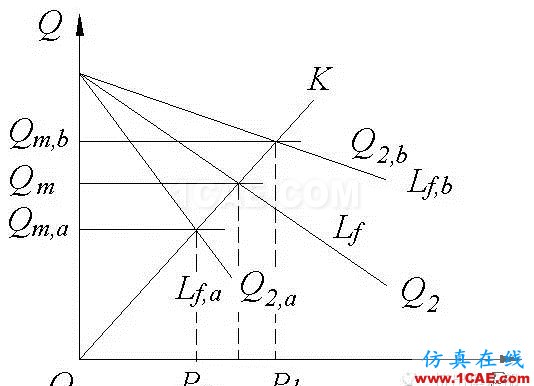

单、双螺杆多阶一线式排气挤出机出现排气口溢料的根本原因是螺杆各阶输送能力不平衡。供料方式上,双螺杆挤出机不同于单螺杆排气挤出机,大多采用计量加料,双螺杆挤出机的产量等于加料量,加料量的多少是一个独立的、可以直接控制的工艺参数。当加料量在各阶输送能力许用范围内增大时,如图5中由Qm增大到Qm,b,机头压力由Pm增大至Pb,这时,第二计量段的有效充满长度由Lf加长Lf,b;而当加料量减少到Qm,a时,机头压力也相应降低到Pa,第二计量段的有效充满长度缩短Lf,a。因而对于双螺杆挤出机来说,螺杆特性曲线不只是受螺杆几何参数和物料粘度影响,而且还与螺杆有效充满长度有关。在相同螺杆转速下,只要是饥饿喂料而未发生溢流时,由于螺杆有效充满长度变化,相对于加料量总能找到一个工作点,即在一个螺杆转速下,双螺杆挤出机有多个工作点,这一点与单螺杆挤出机很不一样。

图

5 排气双螺杆挤出机工作特性曲线

在同向旋转双螺杆挤出机中,机头至排气口间的第二计量段的作用是向机头提供均匀的高压熔体。当第二计量段输送能力小于Qm时,会使得Lf大于第二计量段设计长度,排气口处螺槽充满物料,造成排气口溢料。再则,由于机筒的排气段开有排气口,使得排气段螺杆丧失了一部分熔体输送能力,若排气段螺杆几何参数设计不当,机筒开口过大会导致排气段熔体输送能力低于Qm,尽管满足了第二计量段输送能力大于Qm的条件,排气口仍将出现溢料现象。

3.2 定量研究

对于双螺杆挤出机脱挥的定量研究开展得较晚。D. B. Todd于1974年在Latinen研究单螺杆挤出机脱挥时采用的分子扩散模型基础上建立了啮合型同向旋转双螺杆挤出机脱挥模型,讨论了轴向混合对脱挥的影响。H.Werner对双螺杆挤出机中影响排气效率的各因素做了简要的论述,给出了许多从商业加工中得到的典型数据。G.P. Collins等用传递单元长度来分析双螺杆挤出机的脱挥和衡量操作单元的脱挥效率,研究了氮气作用下高聚物在同向双螺杆挤出机内的脱挥过程,得到了与Latinen提出的单螺杆挤出机模型并列的分子扩散模型,提出用液相质量传递系数来表示脱挥速率,并用渗透模型得出了质量传递系数的表达式,但其实验测得的质量传递系数约为用数学模型计算的三分之一,这是因为其计算用的机筒和螺杆内表面积之和明显大于实际有效的质量传递面积。针对这一问题,H.P. Han等用特制实验机模拟了单螺杆以及双螺杆挤出机C型室内部分充满时脱挥的流动形态。R.M. Secor将同向双螺杆挤出机的流动特征与质量传递模型联系起来讨论了分子扩散控制的脱挥过程。他认为机筒壁面上物料的混合效率低,从而忽略机筒壁面的传质,而用渗透模型反映熔池内传质过程,但该模型仅适合于实验所用的特殊挤出机。B.Poltersdorf也结合挤出机内的流动特征对异向旋转双螺杆挤出机的扩散脱挥进行了理论研究。

当螺杆挤出机应用于脱除高浓度的挥发分或要求最后产品中挥发分含量非常低的场合时,通常采用多级排气挤出机,这样可以减少真空泵的负荷、有效控制气泡长大和抽真空的速率以防排气管路堵塞等。D.B. Todd和J. A. Biesenberger进行了这方面的初步研究。Lindt& Foster对带有多级排气的非啮合异向旋转双螺杆挤出机进行了大量的实验研究,讨论了各排气段的气泡控制脱挥质量传递系数与转速、产量和温度的关系,以及最后一级排气段的无泡扩散时脱挥效率与停留时间和螺槽充满程度的影响,指出螺杆以及机头特性对于螺槽充满长度和传质面积的计算来说很重要。当高聚物熔体沿着挤出机向前输送而挥发分含量明显降低时,他们建立了一个描述料流内部从有气泡到无气泡转换过程的模型,并根据实验数据推算得出了成核速率的经验公式。王宁和等在1994年对多段排气同向双螺杆挤出机进行了研究,讨论了有排气口和无排气口时,与螺杆和排气口形状有关的总体膜界面形状系数对于排气行为的影响,并进一步讨论了填充率以及充满长度对脱挥效率的影响,但其研究主要集中在后一级扩散控制的脱挥过程。还有一些学者从实际应用出发,追求机器的最佳工况,即稳定挤出、排气口不冒料时达到高的排气效率,如大田佳生在1996年对带有多段排气口的同向双螺杆挤出机排气口冒料的研究进行了大量的实验研究和理论计算。这些研究成果对螺纹元件优化组合、最佳工艺条件的确定、挤出量的计算具有一定的指导意义。

迄今还没有合适的理论对气泡核化、长大、移动和破裂与物性参数、工艺参数以及剪切的关系进行定量描述,且排气挤出机脱挥理论的研究大多局限于单螺杆挤出机,Lindt& Foster的大量工作使得异向旋转非啮合双螺杆挤出机的脱挥理论较同向旋转双螺杆挤出机脱挥理论完善。对于同向旋转双螺杆挤出机,由于啮合区的存在,螺棱间隙非常小对半无限膜渗透模型影响,螺槽纵向敞开从而计量段中未充满区域也将参加脱挥等等这一系列影响,使得同向双螺杆挤出机脱挥模型的建立更加难。

4、工艺参数对脱挥效率的影响

笔者曾结合物料在同向双螺杆挤出机中的流动特性,利用结构微发泡中气泡长大模型,建立了同向双螺杆挤出机的起泡控制脱挥和扩散控制脱挥的有限膜物理和数学模型,采用有限元法分析了挤出机中的非牛顿流体三维流动,得到了物料在双螺杆挤出机内的压力、速度和粘度分布以及螺杆特性曲线,求得了物料在双螺杆挤出机内的有效充满长度、用于脱挥的未充满段长度和脱挥传质面积。经过理论与实验分析,得到如下结论:

-

提高螺杆转速,有利于气泡形成、长大和破裂,有利于降低物料在螺槽中的充满长度、增强物料质量传递表面的更新作用,可以提高脱挥效率;但过高的转速,使物料在脱挥段的停留时间急骤减少,脱挥效率反而下降。

-

主螺杆转速、加料量以及机筒设定温度是双螺杆挤出机脱挥过程的主要影响因素。这些因素的变化又会影响物料温度、螺槽充满度、停留时间以及有效充满长度,从而多方面地影响脱挥。对于特定的工艺和物料体系,有一个最佳工作点,在稳定工作的情况下,可以得到最高的脱挥效率。

-

适当降低喂料量可以减少排气段的充满率,使脱挥效率提高;但过低的喂料量不仅使挤出量减少并产生波动,而且由于充满率太低,不足以形成熔池,使起泡脱挥效率下降,因此喂料量必须适中。

-

提高熔体温度,使扩散系数和Henry常数增大,熔体粘度下降,有利于脱挥过程的进行。

-

增加物料在脱挥段的停留时间、增加脱挥段长度可以提高脱挥效率,为此在螺杆结构设计中可以考虑增加排气段长度和采用多阶排气。

相关标签搜索:挤出工艺漫谈之脱挥 机械设计培训 机械设计课程 机械设计视频 机械设计技术教程 机械设计资料下载 SolidWorks UG inventor软件应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训