proeNGINEER在凸轮加工中的应用

2013-05-17 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

强立明 来源:e-works

关键字:CAD应用 proeNGINEER 凸轮加工

在印钞造币机械中,凸轮的使用很多,既有平面凸轮,又有空间凸轮,其中空间凸轮的加工一直是机械加工中的难点。传统的加工方法是用分度头铣削或用靠模法加工,加工难度大,周期长,加工精度低,对操作工人的水平要求高。

在印钞造币机械中,凸轮的使用很多,既有平面凸轮,又有空间凸轮,其中空间凸轮的加工一直是机械加工中的难点。传统的加工方法是用分度头铣削或用靠模法加工,加工难度大,周期长,加工精度低,对操作工人的水平要求高。自从我厂购置数控机床后,利用配有数控分度头的数控铣床加工空间凸轮替代了传统的加工方法,在很大程度上提高了凸轮的加工精度和加工效率,但是空间凸轮的数控加工程序一直是靠手工编程的,手工编程有很多不足,主要表现为:

1.编程复杂,工作量大

在空间凸轮的工作图中,凸轮的理论轮廓或工作轮廓尺寸是在其外圆柱的展开图上以直角坐标形式或列表形式给出。假如按1°将凸轮的轮廓尺寸在360°上均分,则在程序中就要输入360个坐标点,工作量大,容易出错。但有时图纸上凸轮轮廓坐标会以每5°或10°均分形式给出,由于间隔过大,数据不能直接使用,需要编程员对凸轮轮廓进行插值细化,这在手工编程中难度很大,甚至是不可能的。

2.程序修改不方便

程序编好后,若在工作首件试切削时发现有错误或需要进行修改,如逆铣改为顺铣,则程序需要重新调整,调整过程是非常繁锁的。

3.凸轮轮廓加工精度低

在手工编程中,程序中两个坐标点之间是用直线连接的,即直线插补,由于手工编程的局限性,无法得到足够多的坐标点,使得加工后的空间凸轮的工作轮廓与实际轮廓存在误差,表面有棱,不顺滑,精度低。

针对传统加工和手工编程的不足,现在我们充分利用现有的CAD/CAM软件proeNGINEER野火版3.0,解决了空间凸轮的加工难题。

一、凸轮的原始数据

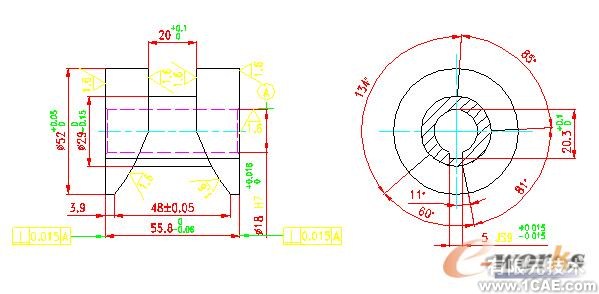

现有一凸轮是从印刷设备上拆卸下来的,凸轮曲面有一定的磨损,经三坐标测绘,得到凸轮曲面的实际轮廓数据,结果如图1:

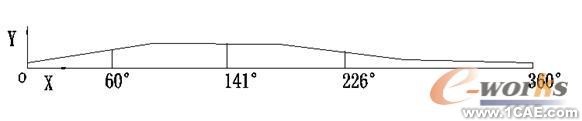

(图1:凸轮展开图)

(图2:原始三维建模图)

若根据三坐标给出的数据直接建模,由三维图2可看出,凸轮曲面不顺滑,凹凸不平,尤其是过渡段与圆弧相接处明显有棱边,若这样加工出的凸轮肯定是不能用的。此时,编程工艺员按三坐标给的数据来手工编程,不仅手工细化插值存在困难,而且编程复杂,工作量大,数据校对也困难。若能通过软件获得数控铣床可识别的文件,则将大大简化编程过程。

二、运用proeNGINEER野火版3.0

针对三坐标给出的数据,我们决定用proeNGINEER野火版3.0软件来完成凸轮数据的完善、模拟加工和自动生成数控铣床可识别的数据表。

1.使用proeNGINEER野火版3.0进行数据分析和校正

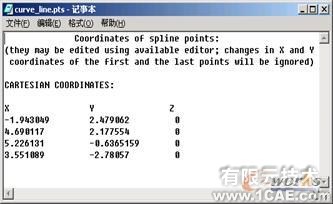

进入软件后点击文件、新建,选新建草绘,在名称中输入CURVE后进入草绘模式,在草绘环境下,先建立坐标系,并任意画一条样条线,选取样条线并单击右键进入曲线属性界面,展开文件菜单如图3,再选箭头选中所建坐标系,最后单击保存按钮,就能把样条线的几个特征点的坐标值保存下来,将其保存为CURVE_line.pts文件。

(图3)

使用记事本程序打开CURVE_line.pts文件,可以看到proeNGINEER中样条曲线所使用的文件格式,如图4

(图4:样条曲线所使用的文件格式)

将三坐标给的数据坐标点以图的格式粘贴到CURVE_line.pts文件,并保存。然后再次回到图的界面,选OPEN文件打开刚保存的CURVE_line.pts文件,出现“文件出现不同点数,是否继续?”提示,选取是。此时,凸轮数据就调入proeNGINEER中,如图5所示

(图5)

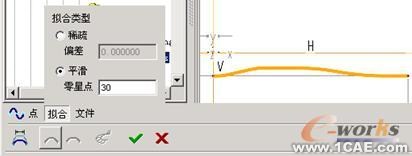

为了将曲线变得顺滑,使曲率整体变化平稳,曲率图越规则,则表示凸轮光顺度越好,我们选取拟合中的平滑,零星点设置值为30,发现修改后的曲线与理想中的比较接近,保存并退出草绘。

2.三维建模

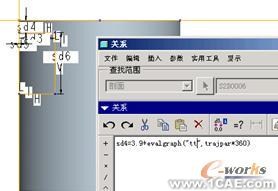

从文件中新建零件,名称设为CAMSOLID.prt,先拉伸一个圆柱,从插入菜单中选取模型基准进入图形,输入SPLINE确定,从草绘菜单中选取数据来自文件,从系统文件中选择刚才创建的曲线文件,进入后比例和旋转分别设为1和0,保存退出。选择可变截面扫描工具,进入草绘,绘制截面并从工具中选择关系,输入公式“3.9+evalgraph(“spline”,trajpar*360)”,如图6所示。最终生成三维模型如图7所示,由图7可看出凸轮表面顺滑度比较理想。

(图6)

(图7:修改后的三维图)

3.三维仿真加工

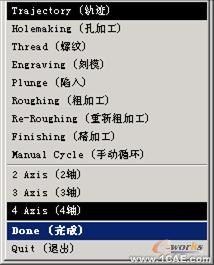

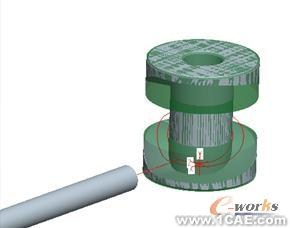

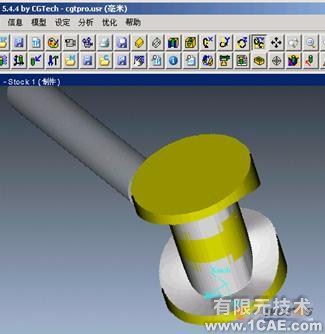

在proeNGINEER中,从文件中新建制造,进入制造模式,进行制造模式设置,如图8,选择刚才建好的三维模型。参照模型建好后就要为其创建一个工件,这里我们选择已经建好的工件进行装配,如图9,将自动选项改为缺省,确定退出。在制造设置中,机床选择4轴,并选择一个加工零点,零点设在圆柱端面中心,设置圆柱退刀平面。然后进行加工设置,选择轨迹,如图10所示,选择刀具、参数、四轴平面进行相应的设置,最后进行定制设置如图11,生成轨迹如图12所示。进入NC检测,也就是三维仿真加工,如图14所示。

(图8) (图9)

(图10)

(图11:定置设置)

(图12:刀具轨迹)

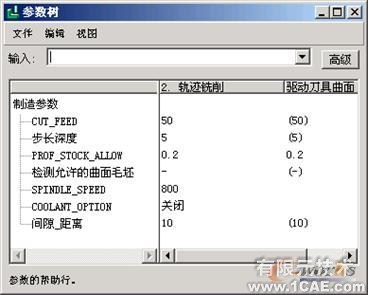

在参数树中修改参数,根据实际情况设置走刀次数及粗精加工余量,可以很快生成刀具轨迹,实现粗精加工。参数设置参考图13,图中精加工余量留有

(图13:参数树)

(图14:仿真加工结果)

从以上仿真效果看,凸轮面顺滑度很好,达到预期效果,最后由后置处理自动生成数控铣床能识别的G代码文件,如图15所示。经卧式数控铣床HAAS加工和三坐标再次检测及装机试验,发现改善效果明显,滚子从动件在凸轮表面运动平稳,取得预期效果。

(图15:加工程序)

三、结束语

通过空间凸轮加工难题的解决,充分体现了CAD/CAM软件在数控加工中的重要性。利用proeNGINEER软件,我们又解决了多种空间凸轮和平面凸轮的加工难题。目前,我们在加工凸轮方面已经积累了丰富的加工经验。通过软件也大大提高了对数据的分析和校正能力,降低了手工编程的难度,保证了零件的加工精度,从而提高了生产效率,降低了对操作工人的技术水平要求。因此,从事数控加工的技术人员只有在深入理解和掌握一种或多种CAD/CAM软件,并在实践中加以合理的运用,才能深入挖掘数控机床的加工潜力,不断提升机加工车间的工艺能力,提高产品质量。

相关标签搜索:proeNGINEER在凸轮加工中的应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真