基于Solidworks的门座起重机门架结构有限元分析

2016-11-07 by:CAE仿真在线 来源:互联网

利用Solidworks软件建立门座起重机门架结构模型,导入有限元分析软件ANSYS Workbench中进行各工况分析,充分考虑了代表门座起重机门架结构实际极限承载状况的多种载荷组合,得到了较为准确的应力及位移分布规律,还发现了应力集中部位所在,对刚度突变部位进行加筋设计,效果良好,为门座起重机门架结构的设计提供参考。

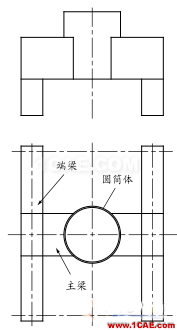

图1 门架结构简图

门架结构材料为Q345B,密度为7.85×103kg/m3,常温下屈服强度为345MPa,定义弹性模量为2.06×105MPa,泊松比为0.3。1.2 计算工况选取起重机最不利的运行工况,分析起重机在相应工况额定荷载作用下的应力、位移分布规律。在不同工况下,起重臂与起重机运行轨道的夹角是变化的,并影响到作用于圆筒上的弯矩,对门架结构的受力状态有明显的影响,选取其中3种最典型的工况状态分别进行计算分析。工况示意图如图2所示。

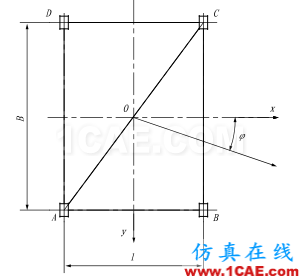

图2 起重机工况示意图

工况1:起重臂平行于轨道,即φ=90°。工况2:起重臂垂直于AC连线,即φ=arctanl/B=38.66°。工况3:起重臂垂直于轨道,即φ=0°。2 有限元模型2.1 边界条件起重机在工作过程中是以2根端梁与行走机构平衡梁的连接支座作为支承点,按其工作时状态,将2根端梁同一侧的支座作为固定约束,6个自由度全约束,将另一侧的支座作为允许沿轨道方向移动的空间活动约束,即约束5个自由度。2.2 施加载荷门架结构受到的载荷有自重G、风载荷Fw、上部结构产生的垂直载荷N以及扭矩Mn、工作负荷产生的弯矩M和水平力F。ANSYS Workbench可选取面直接加载。2.3 划分网格门架为一框架结构,用三维实体单元来描述门架结构,更能反映其实际状况。在ANSYS Workbench软件中,三维实体单元有六面体单元和四面体单元等2种。由于六面体单元在划分时要求结构比较规则,对门架结构进行六面体网格的自动划分十分困难,而用四面体单元分析三维结构,单元划分比较灵活,可以更近似于复杂的几何形状。门架结构模型网格如图3所示。

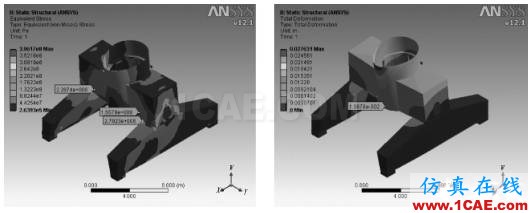

图3 门架结构模型

3 结果分析及结构改进工况1门架的静力学有限元分析结果图见图4。工况2、工况3相对于工况1的主要区别是起重臂与起重机运行轨道夹角的不同,在对模型进行加载时表现为圆筒表面所受弯矩方向的不同,这2种工况下的有限元分析结果不再列出。

图4 门架结构工况1应力及变形云图

从应力云图可以看出,高应力区主要集中在圆筒与主梁、主梁与端梁的结合处。不计局部应力集中的影响,工况1、工况2、工况3的最大合成应力分别为228.7MPa、219.5MPa、206.5MPa,均小于许用应力242.5MPa;最大挠度出现在主梁的中部,3种工况下最大挠度分别为1.07mm、0.95mm、0.79mm,均小于挠度许用值6mm(l/2000)。所以,门架结构强度及刚度均满足要求。同时还注意到,主梁与端梁连接处,由于刚度出现突变,应力分布不均匀,在连接处增加筋板,以可改善应力分布。加筋方案及工况1计算结果如图5所示。

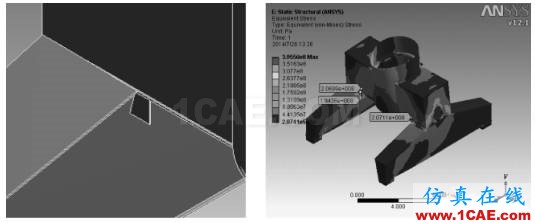

图5 门架结构局部加筋及应力云图

从图5的应力云图可以看出,整个门架的应力分布趋于均匀,且相同位置的应力均有所减小,其中主梁腹板的最大应力由228.7MPa减小为206.9MPa,端梁上盖板与主梁翼板连接处局部应力由279.2MPa减小为194.4MPa,加筋效果明显。4 结束语本文利用Solidworks建立门架结构三维模型并导入有限元软件ANSYS Workbench中,选择3种工况对门架结构进行分析,得到了门架结构的最大应力和最大挠度,及其应力和位移分布规律。分析的结果可以非常直观地反映部件的受力情况、薄弱部位等信息,可以作为确定板厚及需加强部位的依据,有助于的材料的合理选用,为门座起重机新产品的开发和现有产品的结构改进提供依据。

开放分享:优质有限元技术文章,助你自学成才

相关标签搜索:基于Solidworks的门座起重机门架结构有限元分析 SolidWorks培训课程 SolidWorks设计教程 SolidWorks视频教程 SolidWorks软件下载 SolidWorks在建筑室内设计工业设计的应用 SolidWorks基础知识 SolidWorks代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训

编辑