差速器的运动仿真与分析

2013-06-19 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

利用COSMOS/Motion软件对该差速器进行了大量的运动仿真。仿真结果表明,当两侧差速轮(半轴齿轮)反转矩差为20 N m左右时,其差速轮的角速度之和近似等于差速器壳角速度的两倍,且基本能够满足转矩分配关系T1+T2=T0,其锁紧系数和转矩分配系数比较大,提高了车辆的越野能力。

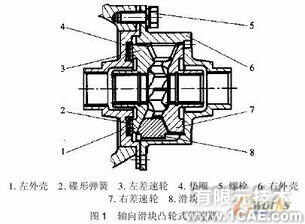

目前,国内车辆所配备的防滑自锁式差速器包括高摩擦式、自由轮式和变传动比式等。高摩擦式有带摩擦元件的圆锥齿轮式、滑块凸轮式和蜗轮式等。在普通锥齿轮差速器基础上改进的带摩擦元件的圆锥齿轮差速器虽然结构简单,摩擦系数较高,但其体积大,影响车辆的越野性能。为了提高车辆通过性,又出现了滑块凸轮式差速器,这种差速器的转矩比可达2.3~3.0,有较高的转向操纵灵活性,但其结构比较复杂,精度、技术要求高,制造困难,成本很高。自由轮式差速器可分为滚柱式和牙嵌式,滚柱式只用于传递载荷不大的场合,牙嵌式改进后有良好的使用性,其锁紧系数可为无限大,使汽车的通过性有了很大提高,但其左右轮传递转矩时断时续,导致传动装置内载荷不均匀。

中国是人口大国,随着经济的飞速发展,国内汽车的生产量和消售量在国际市场都占有很大的比重,为了适应汽车的发展需求,孙传祝等人研制了“轴向滑块凸轮式差速器”,路试结果已表明,该新型产品体积小,越野能力强,稳定性较好。

为了提高轴向滑块凸轮差速器的结构设计水平,我们对这种差速器进行运动仿真与分析,探讨滑块的运动规律,建立左右两侧差速轮(半轴齿轮)与差速器壳之间的运动关系。

1 轴向滑块凸轮式差速器的建模与装配

1.1结构分析及建模

轴向滑块凸轮式差速器卞要由差速器壳、差速轮、滑块及碟形弹簧等组成,如图1所示。

1.1.1差速轮

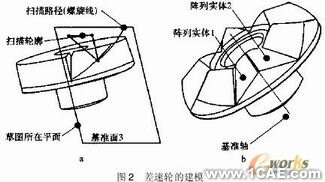

差速轮的凸轮面(工作面)为左右螺旋交替、螺距相同的螺旋面,且螺旋面的母线呈内高外低的倾斜状态如图2b所示,通过与滑块的螺旋凹面相啮合而驱动车辆行驶。左由两差速轮结构相同,均采用花键与左右半轴联接。

由草图尺寸旋转而得到外形实体轮廓后,即可对差速轮的工作内进行建模。首先插入螺旋线如图2a,注意保证其直径和螺距,以便于装配。由于螺旋内(工作内)左右对称,选择扫描轮廓所在基准平内为镜像平内来镜像螺旋内,便得到一个凸峰,然后再经圆周阵列,即得到一完整的差速轮工作内如图2b所示。

1.1.2滑块

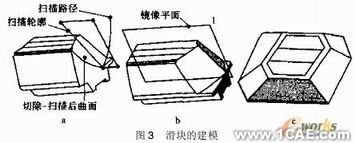

滑块外形结构如图3c所示为棱形,有相互对称的两种形式,其两端分别加工有与差速轮相对应的、左右交替的螺旋凹面,差速时沿差速轮凸轮内滑动。装配时,两种形式的滑块沿差速器壳内孔表内的圆周方向,相间地装入轴向槽内。滑块的背面靠梯形凸起与差速器壳内孔表内的轴向槽相配合,使滑块在随差速器壳转动的同时,还可沿轴向槽相对于差速器壳移动。

滑块的建模过程如图3所示。首先在与螺旋线直径相同的圆柱面上插入螺旋线,并选择要求的恒定螺距,再画出扫描轮廓,然后进行扫描切除即得到一个螺旋面如图3a所示,然后镜像出另一个面如图3b所示。最后再做一旋转轴圆周阵列出其它两个螺旋面如图3c所示。由于滑块的两种形式相互对称,因此只需对一种形式建模,然后镜像即可。

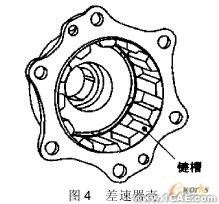

1.1.3麦速器壳与壳速器盖

差速器壳和差速器盖用螺栓与车辆主减速器的从动轮固定在一起,作为动力源输入转矩。差速器壳的内孔表面加工有轴向槽如图4所示),以此带动滑块转动,并在差速过程中,允许滑块相对于差速器壳做轴向移动。

差速器壳、差速器盖以及碟形弹簧等零件的建模比较简单,画出草图后采用旋转、拉伸、阵列等特征即可完成,这里不再赘述。

1.2差速器的装配

为了便于后面的运动分析,装配前需建立一圆柱形零件作为差速器运动的固定参考件。插入差速器壳、差速轮及滑块等其它零件时,均将其定义为相对于固定参考件的活动零件。除“同轴”、“重合”等基本操作外,应特别注意差速轮与滑块间的“碰撞检查”,还应注意阵列关系的解除等。最后,检查各处是否存在运动干涉。

2 运动仿真结果及分析

2.1模拟仿真前的处理

首先在Solidworks中设置COSMOS/Motion插件,然后打开差速器装配文件,让装配关系自动映射成约束条件。另外还要设置一些运动分析参数,才能保证分析结果的正确性。

2.1.1添加摩擦

由于各相对运动零件之间均存在摩擦,因此需要对有接触、碰撞关系的各个约束条件添加摩擦。由于差速器各零件的材料均为钢材,工作过程中各摩擦表面之间均能实现润滑油润滑,因此在使用材料对话框中选择Steel(Creasy)材料,其余设置为默认即可。

2.1.2设置碰撞

差速器运行过程中,滑块与左右差速轮之间存在摩擦碰挂,因此需要设置碰撞条件。在COSMOS/Motion的碰挂菜单中选择“添加3D碰撞”,并在对话框中设置两个碰撞容器,然后将所有滑块和左右两差速轮分别放在这两个容器中。最后,在碰撞按钮下选择使用材料为Sleel(Greasy),其余默认。

2.1.3添加线性弹簧

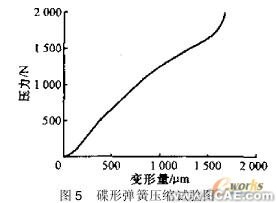

差速器的运动分析过程中,碟形弹簧的设置尤为重要。由于Solidworks中没有碟形弹簧数据参数,设置时只能采用圆柱螺旋弹簧代替。因此,必须把碟形弹簧的各种参数换算成圆柱螺旋弹簧参数,才能进行运动分析。笔者将材料为60Si2MnA的碟形弹簧,在液压机上做了压缩变形试验,所得数据如图5所示。

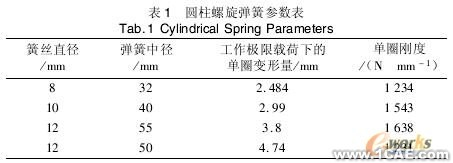

由图5可以看出,变形量在400~160Oμm时比较平稳,是稳定的工作区间。因此,取弹簧极限压缩量的70%作为该弹簧的额定压缩量,其刚度为1200N/mm左石。由手册查得4种圆柱螺旋弹簧的一此性能参数如表1所示,其单圈刚度均与碟形弹簧相近。

在COSMOS/Motion下根据圆柱弹簧的参数来设置添加的参数,笔者汽先选择第一组参数进行仿真运动。

2.1.4添加角速度

由前面的分析知,车辆行驶中差速器壳为主动件,因此需要给差速器壳设置一角速度。根据该差速器所用车辆的行驶速度,运动仿真时给差速器壳设置一绕z轴旋转的恒定角速度为2000°/s。

2.2仿真结果及分析

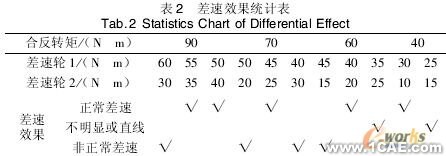

模拟仿真时,其祯数设置为5000祯。根据车辆常用的驱动转矩,笔者对左右两差速轮取90,70,60和40N m四组不同的合反转矩进行了运动仿真,其结果如表2所示。

由表2发现,当两侧差速轮的反转矩之差为20N m时,速器正常差速;≥30 Nm时则产生反转等现象,为正常差速;当合反转矩≤70 Nm,且两侧差速轮的反转矩差≤10Nm时,差速效果一直不明显。

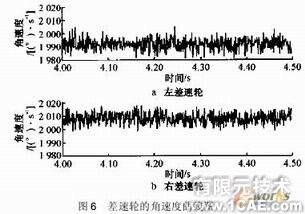

COSMOS/Motion软件可输出左右两差速轮的角速度曲线,因此通过该曲线来分析仿真模拟结果。图6所示是合反转矩为90N m、反转矩差为10N m的左右两差速轮的角速度曲线。可以看出,两差速轮的角速度曲线分别在差速器壳角速度。ω0=2000°/s时上下波动,差速比较明显。

为了更清楚地说明差速器壳与左右两差速轮的运动关系,可将仿真结果以Excel表格的形式输出数据如表3所示。由表3看出,左右两差速轮的平均角速度之和为4000.1°/s,近似等于差速器壳角速度ω0=2000°/s的两倍,因此可以说差速器壳与左右两轮的运动关系基本符合ω1+ω2=2ω0这一特性。

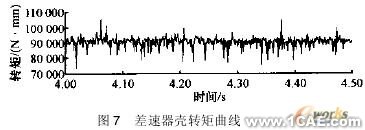

图7是差速器壳的转矩T0曲线图,可以看出,其值在9090N m上下轻微波动。而两侧差速轮的合反转矩也为90N m,这说明左右两差速轮的反转矩之和近似等于差速器壳的驱动转矩,即基本符合差速器的转矩分配关系T1+T2=T0。

根据转矩比表达式K=T2/T1,由表2可得该差速器的转矩比约为2~3,说明该差速器的锁紧系数较大,可以大大提高汽车的通过性。而差速器的转矩分配特性用转矩分配系数若=T2/T0来表,由表2得该差速器的转矩分配系数为0.61~0.75,因此可进一步提高车辆的越野性能。

3 结论

在给定差速器壳恒定角速度ω0=2000°/s的前提下,通过对轴向滑块凸轮式差速器的仿真运动分析,得到如下结论:

1)该差速器在两侧差速轮反转矩差为20Nm左右时,其差速轮的角速度之和近似等于差速器壳角速度的两倍,即ω1+ω2=2ω0。

2)该差速器基本能够满足转矩分配关系T1+T2=T0。

3)该差速器的锁紧系数比较大,转矩分配系数达0.61~0.75,提高了车辆的越野能力。

相关标签搜索:差速器的运动仿真与分析 SolidWorks培训课程 SolidWorks设计教程 SolidWorks视频教程 SolidWorks软件下载 SolidWorks在建筑室内设计工业设计的应用 SolidWorks基础知识 SolidWorks代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训