UG钻孔详解

2016-08-10 by:CAE仿真在线 来源:互联网

本文要点

1.点位加工概述

2.点位加工几何体设置

3.点位加工循环参数设置

4.点位加工一般参数设置

2.1 点位加工概述

点位加工是一种相当常见的机械加工方法,如图2-1所示的工件。点位加工包括钻孔、镗孔、扩孔、铰孔、点焊和铆接等,UG NX6可为各种点位加工操作创建刀具路径,如图2-2所示。点位加工的刀具运动由3部分组成:首先刀具快速定位在加工位置上,然后切入零件,完成切削后退回。

图2-1点位加工工件

图2-2点位加工刀轨

2.1.1操作安全点

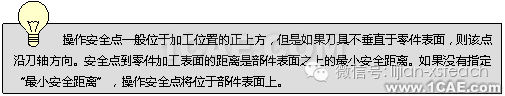

在点位加工中,操作安全点是每个切削运动的起点和终点,也是进刀、退刀、避让、快速移刀等辅助运动的起点和终点。

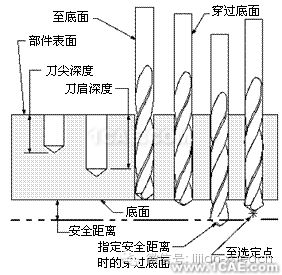

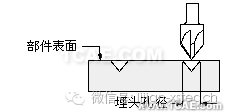

通常,刀具将以快速或进刀进给率向操作安全点运动,刀具从操作安全点向部件表面上的刀位点运动时,以及切削至指定深度的过程将使用切削进给率,如图2-3所示。但是,如果一个循环处于活动状态,系统将使用“循环参数”菜单中指定的循环进给率。

图2-3最小安全距离及刀具运动速率

2.1.2加工循环

数控系统对典型加工中几个固定或连续动作用同一个指令来指定,完成本来要用多个程序段指令完成的加工动作,这个指令就是加工循环指令。为了满足不同类型孔的加工要求,UG在点位加工中提供了多种循环类型,控制刀具的切削运动过程。点位加工操作就是选择合理的加工循环并进行合理的参数设定的过程。点位加工操作循环也称作固定循环,通常包括的基本动作如下:

1.精确定位。

2.以快进或进刀速度移动至操作安全点。

3.以切削速度运动至零件表面上的加工位置点。

4.以切削速度或循环进给率加工至孔最深处。

5.孔底动作(暂停、让刀等)。

6.以退刀速度或快进速度退回操作安全点。

7.快速运行至安全平面(安全平面被激活)。

2.2 点位加工几何体设置

为了创建点位加工刀轨,需要定义点位加工几何体。点位加工几何的设置包括指定孔、部件表面和底面3种加工几何,其中孔为必选项,而部件表面和底面为可选项,如图2-4所示。

图2-4点位加工几何体

2.2.1指定加工位置

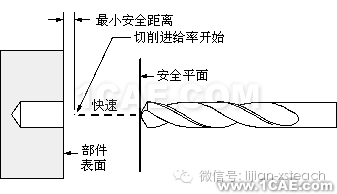

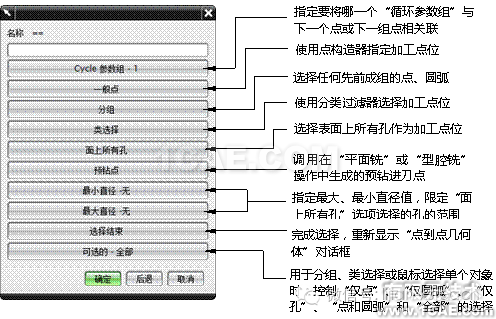

在“钻”对话框几何体组中单击“指定孔”图标 ,系统弹出“点到点几何体”对话框,其中“选择”选项用于选择孔加工的点位几何对象(这些几何对象可以是一般点、圆弧、圆、椭圆以及实心体或片体上的孔),其余选项用于编辑已指定的点位,如图2-5所示。

,系统弹出“点到点几何体”对话框,其中“选择”选项用于选择孔加工的点位几何对象(这些几何对象可以是一般点、圆弧、圆、椭圆以及实心体或片体上的孔),其余选项用于编辑已指定的点位,如图2-5所示。

图2-5“点到点几何体”对话框

单击“点到点几何体”对话框中的“选择”按钮,系统自动弹出孔选择对话框,用于选择孔、圆弧或点作为加工位置,各个选项含义如图2-6所示。

图2-6孔选择对话框

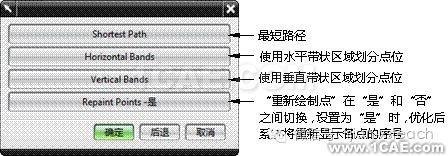

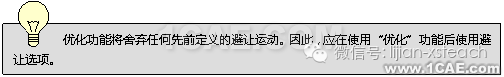

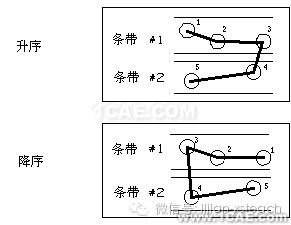

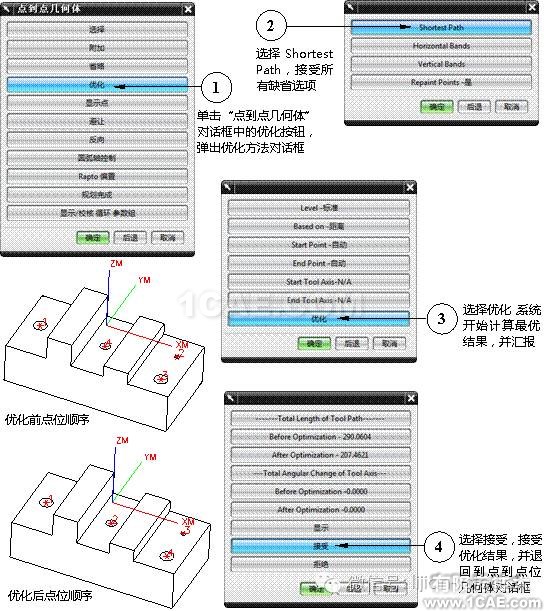

在“点到点几何体”对话框中,单击“优化”按钮,系统自动弹出孔位优化对话框,如图2-7所示。使用此功能,可以重新安排刀轨中点的顺序。通常,对重新排列加工顺序是为了生成刀具运动最快的刀轨,提高加工效率。但是,由于其他加工约束条件(如夹具位置、机床行程限制、加工台大小等),还可将刀轨限定在水平或竖直区域(带)内。

图2-7孔位优化对话框

在孔位优化对话框中,单击Shortest Path按钮,系统自动弹出最短路径优化对话框,如图2-8所示。这种优化方式允许处理器根据最短加工时间来对加工点排序,该方法通常被用作首选方法,尤其是当点的数量很大(多于30个点)且需要使用可变刀轴时。但是,与其他优化方法相比,最短刀轨方法可能需要更多的处理时间。

图2-8最短路径优化对话框

在最短优化路径对话框中,可以选择优化级别(Level),包括标准和高级,还可以为刀轨选择起点/终点或起始/终止刀轴。在使用过程中,一般只单击“优化”按钮即可,即可实现对路径的优化。

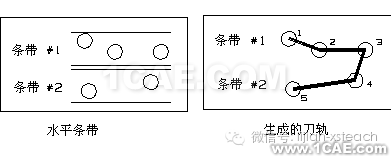

在孔位优化对话框中,单击Horizontal Bands按钮,可以定义一系列水平带,以包含和引导刀具沿平行于工作坐标XC轴的方向往复运动。每个条带由一对水平直线定义,系统按照定义顺序来对这些条带进行排序,如图2-9所示。它们是:

升序-如果选择此选项,系统将按照从最小XC值到最大XC值的顺序对第一个条带中和随后的所有奇数编号的条带(1、3、5等)中的点进行排序。在第二和所有后续偶数带(2、4、6等)中的点按照从最大XC值到最小XC值的顺序排序。

降序-如果您选择此选项,系统对奇数带(1、3、5等)中的点按照从最大XC值到最小XC值的顺序排序,对偶数带(2、4、6等)中的点按照从最小XC值到最大XC值的顺序排序。

图2-9刀位点的升序和降序排列

定义第一个条带的顺序后,使用屏幕光标在屏幕上选择一个位置,该水平带的第一条线应经过该位置。系统将显示一条经过该点且平行于工作坐标XC轴的直线。接下来,为第二条水平直线选择一个点以定义第一个条带。重复为每个条带定义两条直线的过程直至定义所有的条带,然后选择“确定”。系统对刀位点排序并返回“点到点几何体”菜单。由水平带优化的点及生成的刀轨,如图2-10所示。

图2-10由水平带优化的点

竖直带(Vertical Bands)与通过水平带优化类似,区别只是条带与工作坐标YC轴平行,且每个条带中的点根据YC坐标进行排序。系统将省略那些虽然选中但未包含在任何条带中的刀位点。

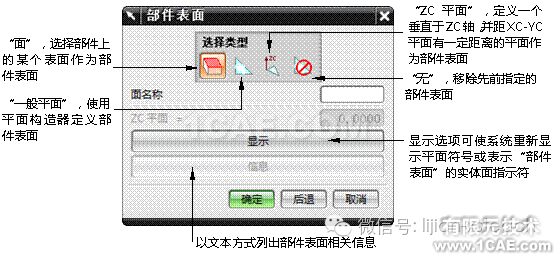

2.2.2指定部件表面

部件表面是指刀具开始切入材料的位置,可以为实体上存在的面,也可以是一般平面。一个操作只能指定一个部件表面,因此系统认为所有加工点的孔入口高度位置相同。如果没有指定部件表面,则各点的部件表面为通过该点并垂直于刀具轴的平面。

在“钻”对话框几何体组中单击“指定部件表面”图标 ,弹出部件表面设置对话框,如图2-11所示。

,弹出部件表面设置对话框,如图2-11所示。

图2-11“部件表面”对话框

2.2.3指定底面

底面指定钻孔的最低极限深度,可以为实体上存在的面,也可以是一般平面。当选择钻孔深度的方法为“至底面”或“穿过底面 ”时,需要指定底面。

在“钻”对话框几何体组中单击“指定底面”图标 ,弹出底面设置对话框,如图2-12所示。

,弹出底面设置对话框,如图2-12所示。

图2-12“底面”对话框

其设置方法与部件表面的设置方法相同,有关选择底面后各选项的描述,请参考部件表面。

2.3 参数设置

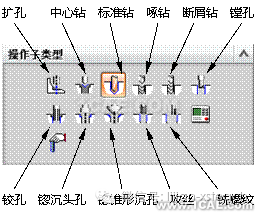

2.3.1循环类型

在点位加工中,实际的工件可能含有不同类型的孔,需要采用不同的加工方式,如标准钻、啄钻、深孔加工、攻螺纹和镗孔等。这些加工方式有的属于连续加工,有的属于断续加工,因此,它们的刀具切削运动不同。为了满足不同类型的孔的加工要求,UG NX6提供了多种点位加工的操作子类型,如图2-13所示。不同的操作子类型,对应着不同的钻孔循环方式。除了在创建操作时指定操作子类型外,还可以在“钻”对话框的循环类型组中,选择所需的钻孔循环类型,实现不同类型孔的加工,如图2-14所示。

图2-13点位加工操作子类型

图2-14各种循环类型说明

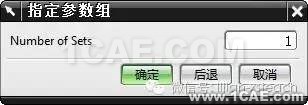

2.3.2循环参数组

对于零件上类型相同且直径相同的孔,其加工方式虽然相同,但由于各孔的深度不同,或者为满足不同孔的加工精度要求,需要用不同的进给速度加工。在同一个钻孔循环中,通过循环参数组指定不同的循环参数,可以满足不同孔的加工要求。在每个循环参数组中可以指定加工深度、进给量、暂停时间和切削深度增量等循环参数。

使用循环参数组可以将不同的“循环参数”值与刀轨中不同的点或点组相关联。从循环类型下拉列表中选择循环类型后,系统弹出“指定参数组”对话框,如图2-15所示,输入要定义的循环参数组的数量,每个钻孔循环可指定1-5个循环参数组。在同一个刀具路径中,若各孔的加工深度相同,则指定1个循环参数组;若有不同加工深度(例如3组)的孔,则应指定相应数量(3个)的循环参数组。

图2-15“指定参数组”对话框

指定循环参数组的数量后,系统弹出“Cycle 参数”对话框,为每个循环参数组设置相应的循环参数,这些参数详细指定了刀具将如何执行所需的操作。

通过选择适当的选项并输入合适的值,或选择“确定”接受显示的默认值,为循环参数组1指定参数。选择“确定”后,如果仅指定了一个参数组,系统将返回“钻”对话框。如果指定了多个参数组,系统将显示剩余的每个参数组的“Cycle 参数”对话框。

按照定义循环参数组1的方式定义参数组2-5,不更改、更改一个或更改所有循环参数。对于“参数组2-5”,选择“复制上一组参数组”(此刻将被激活)可以复制上一个参数组中的值并将其应用到当前参数组中。

2.3.3循环参数设置

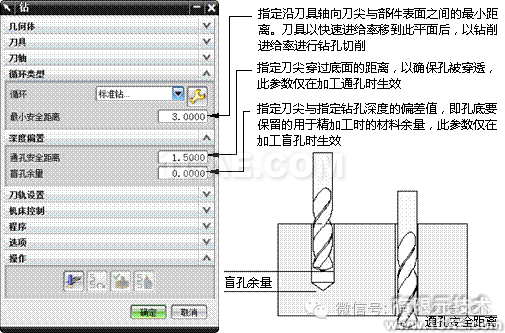

不同的循环类型,有相应的循环参数,如图2-16所示为标准钻循环参数的说明。

图2-16标准循环参数说明

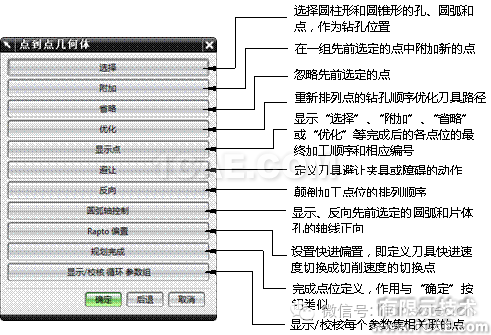

“深度”表示孔的总深度,即从部件表面到刀尖的距离,它出现在除“标准钻,埋头孔”外所有循环的“循环参数”对话框中。单击“Cycle 参数”对话框中的“Depth”按钮,弹出“Cycle 深度”对话框,如图2-17所示。可以根据需要选择确定钻削深度的方法。系统提供了6种确定钻削深度的方法,每种钻削深度的几何意义如图2-18所示。

u模型深度 将自动计算实体中每个孔的深度。(对于通孔和盲孔,计算时将分别考虑“通孔安全距离”和“盲孔余量”两个参数)

u刀尖深度 指定了一个正值,该值为从部件表面沿刀轴到刀尖的深度。

u刀肩深度 指定了一个正值,该值为从部件表面沿刀轴到刀具圆柱部分的底部(刀肩)的深度。

u至底面 是系统沿刀轴计算的刀尖接触到底面所需的深度。

u穿过底面 是系统沿刀轴计算的刀肩接触到底面所需的深度。如果希望刀肩越过底面,可以在定义“底面”时指定一个“安全距离”。底面在“钻”对话框中指定。

u至选择点 是系统沿刀轴计算的从部件表面到钻孔点的ZC坐标间的深度。

|

|

|

|

图2-17“Cycle深度”对话框 |

图2-18钻削深度 |

除上述标准钻循环参数之外,其它循环中比较重要的参数有:

uIncrement 增量,仅出现在“啄钻”和“断屑”循环中,表示“啄钻”和“断屑”循环的两次中间深度之间的增量距离。它对应于“标准钻,深度”和“标准钻,断屑”循环的“步长值”参数。有三个选项:“无”,系统不生成任何中间点,一次钻削完成;“恒定”,指定增量值应为一个正值,系统生成一系列具有恒定增量的送刀运动,直到将刀具送到最终深度;“可变”,可以定义 1-7 个增量值。

uCsink直径 表示埋头孔的直径,仅出现在“标准钻,埋头孔”循环中,如图2-19所示。

图2-19埋头孔直径

u入口直径 指定加工沉孔前的底孔直径,一般沉孔是在先前钻好的底孔上加工,同样仅出现在“标准钻,埋头孔”循环中。

uStep值 与Increment相似,在“标准钻,深度”和“标准钻,断屑”循环出现,指定循环式钻孔的步进增量,可以定义 1-7 个增量值。

2.3.4一般参数设置

在钻孔加工中还需要设置最小安全距离、深度偏置、避让、进给和速度等参数。最小安全距离和深度偏置设置如图2-20所示。

图2-20最小安全距离和深度偏置

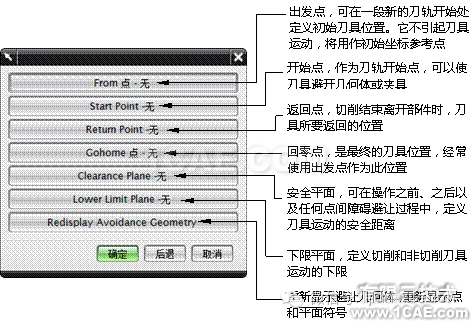

在“钻”对话框的刀轨设置组中单击“避让”图标 ,系统弹出“避让”对话框,参数含义如图2-21所示。

,系统弹出“避让”对话框,参数含义如图2-21所示。

图2-21避让对话框参数

在“钻”对话框的刀轨设置组中单击“进给和速度”图标 ,进入“进给和速度”对话框,如图2-22所示。

,进入“进给和速度”对话框,如图2-22所示。

图2-22“进给和速度”对话框

在“进给率”组中,可以设置切削速率,点击更多选项,可以指定快进、逼近、进刀、退刀和返回等非切削移动的速率。钻削加工中通常只需要设置切削速率,其余移动速率使用默认值。

2.4 孔系加工实例

2.4.1零件分析

零件模型如图2-23所示,编写钻孔程序。利用测量工具测得零件长宽高分别为:200,50,80;左右两侧台阶上的通孔直径为16,中间台阶和右侧台阶上的两个盲孔直径分别为12和6。对刀方式为四边分中,顶面对刀,故加工坐标系应取在零件顶面中心位置。

图2-23孔加工零件

加工操作顺序和刀具规格如表2-1所示。

表2-1操作顺序和刀具的规格

|

序号 |

操作名称 |

加工内容 |

刀具名称 |

刀具直径 |

主轴速度 |

进给速度 |

步进值 |

|

1 |

AA1 |

钻中心孔 |

ZD5 |

5 |

1500 |

200 |

- |

|

2 |

AA2 |

粗钻两侧通孔 |

D15.6 |

15.6 |

1000 |

150 |

2 |

|

3 |

AA3 |

粗钻中间盲孔 |

D11.6 |

11.6 |

1200 |

120 |

2 |

|

4 |

AA4 |

粗钻右侧盲孔 |

D5.6 |

5.6 |

1600 |

100 |

1 |

|

5 |

AA5 |

精钻两侧通孔 |

D16 |

16 |

600 |

30 |

- |

|

6 |

AA6 |

精钻中间盲孔 |

D12 |

12 |

900 |

30 |

- |

|

7 |

AA7 |

精钻右侧盲孔 |

D6 |

6 |

1200 |

20 |

- |

本例练习文件为\Ch2\Drill_Project_start.prt。

完成文件为\Ch2\Drill_Project_end.prt。

2.4.2编程步骤

步骤1:打开零件图档,进入加工环境。

单击“打开文件”图标,打开\Ch2\Drill_Project_start.prt部件文件。

在工具条上单击“起始”按钮,在其下拉列表中选择“加工”选项,按照图2-24所示设置点位加工环境。

图2-24加工环境初始化

步骤2:按照图2-25所示定义加工坐标系和安全平面。

图2-25加工坐标系和安全平面定义

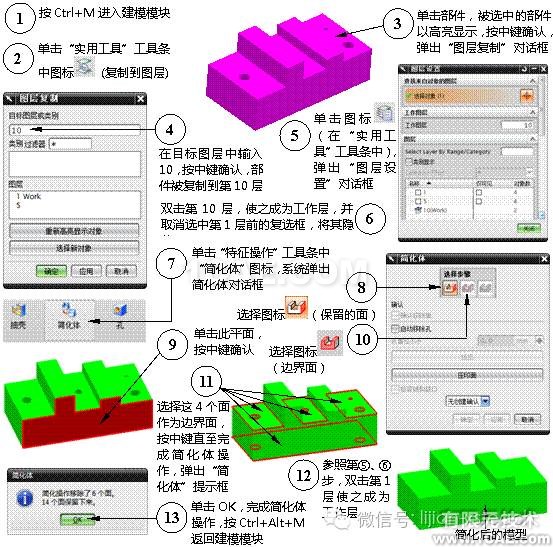

步骤3:按照图2-26所示复制并简化模型。

图2-26复制并简化模型

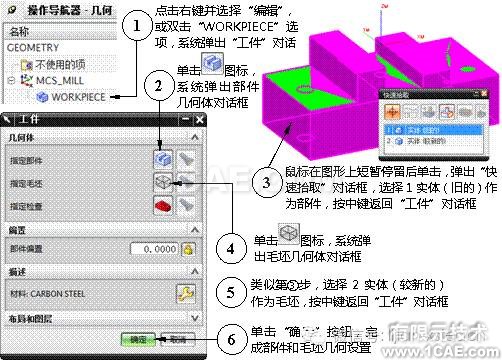

步骤4:按图2-27所示,定义部件几何体和毛坯几何体。

图2-27部件几何和毛坯几何体定义

步骤5:按照图2-28所示创建刀具ZD5(直径为5mm的中心钻)。

图2-28ZD5中心钻的创建

重复上述步骤,分别创建D15.6mm,D11.6mm,D5.6mm,D16mm,D12mm,D6mm的钻头,注意刀具子类型选择为 。

。

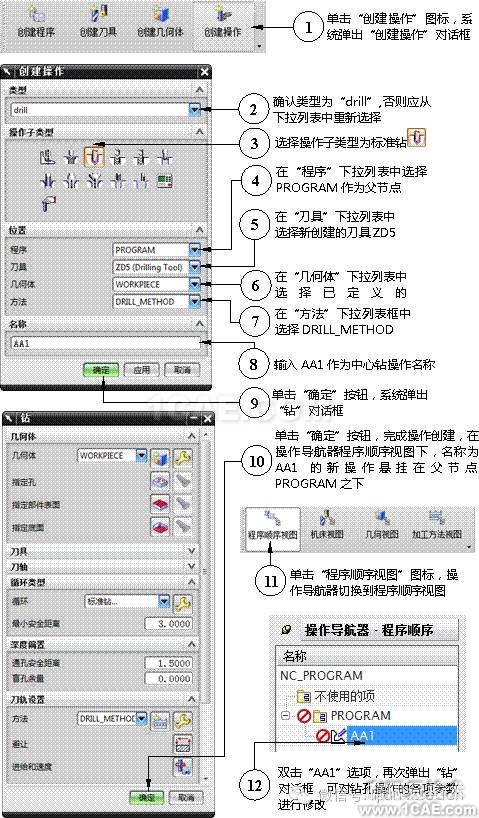

步骤6:按照图2-29所示创建操作AA1,钻中心孔。

图2-29中心钻操作AA1的创建

步骤7:按照图2-30所示选择循环类型,设置循环参数。

“Rtrcto”用于确定刀具退出方式,决定了刀具完成每个点位加工后退出返回的位置。若此处不选择退刀方式,即“Rtrcto”设置为空,则可在指定几何体时,通过避让来选择合适的退刀方式。

图2-30循环参数设置

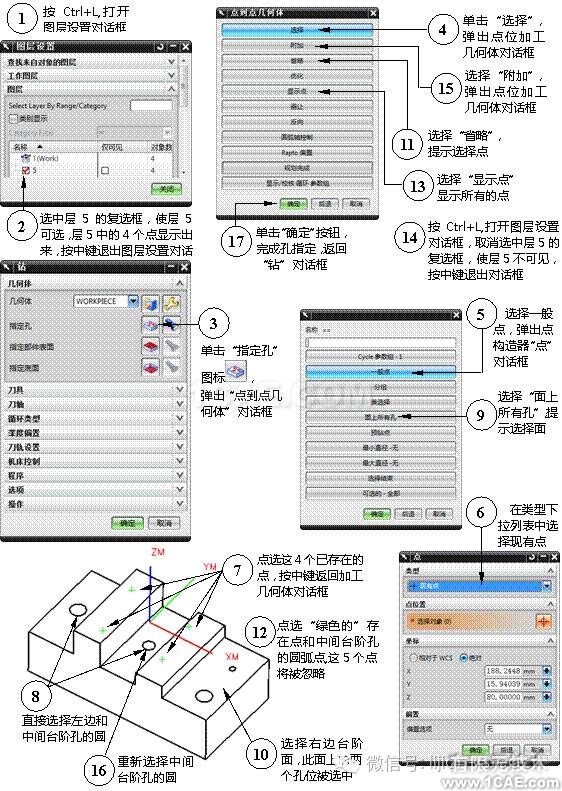

步骤8:按照图2-31所示指定钻孔位置。

可以直接选择需要的点,增加的“删除多选点”和“增加漏选点”操作,是为了让大家练习“点到点几何体”对话框中的选项操作。

图2-31钻孔位置选择

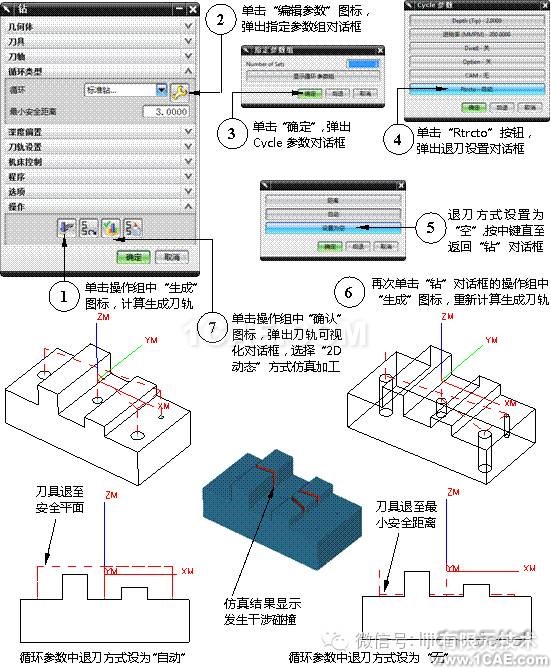

步骤9:按照图2-32所示生成刀轨,修改循环参数,指定退刀方式为无。

图2-32刀轨生成与退刀方式修改

步骤10:按照图2-33所示优化刀具路径。

图2-33刀具路径优化

步骤11:按照图2-34所示设置避让,避开障碍物。

为避免步骤9中发生的刀具碰撞,除了在循环参数中指定退刀方式外,还可以在指定几何体时设置避让。

图2-34避让设置

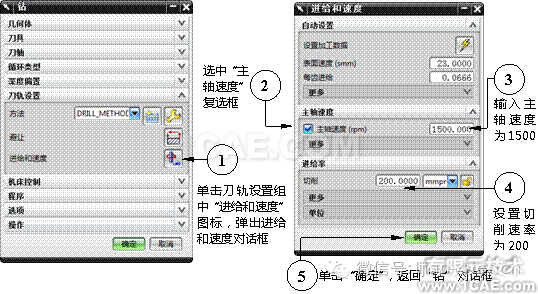

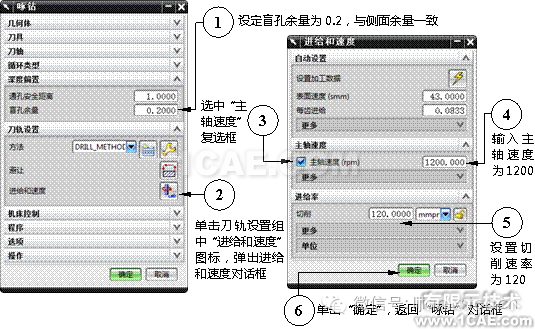

步骤12:按照图2-35所示设置主轴速度和进给参数。

图2-35进给和速度设置

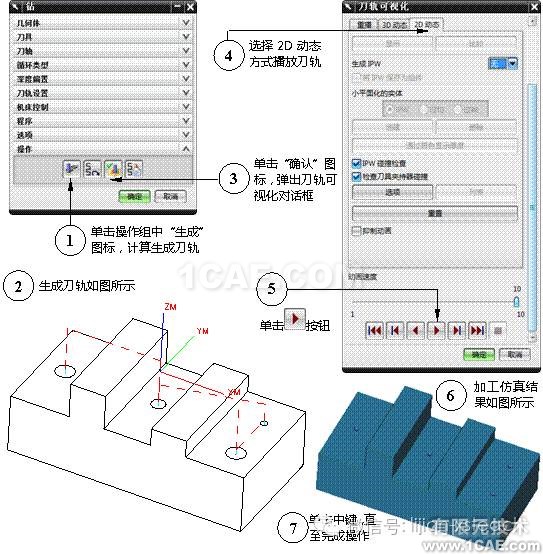

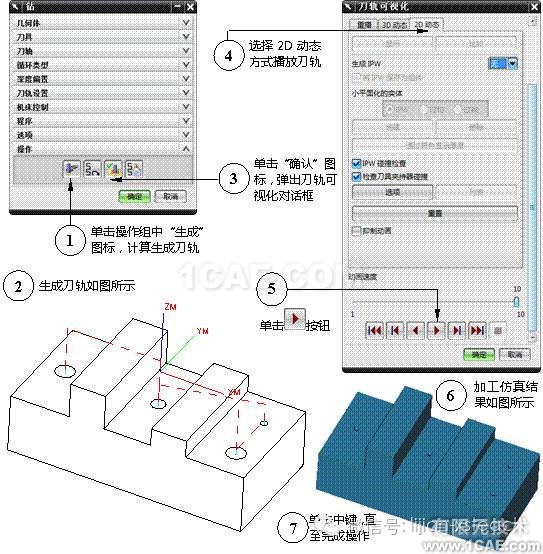

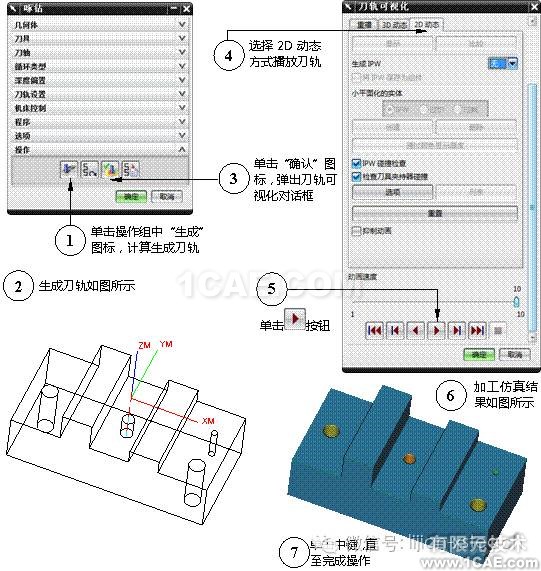

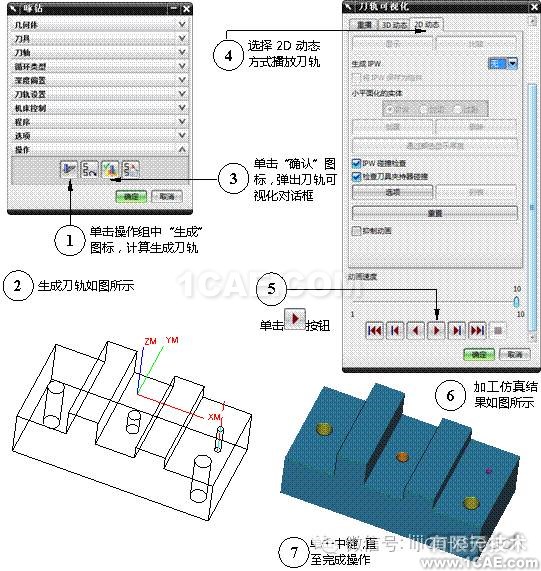

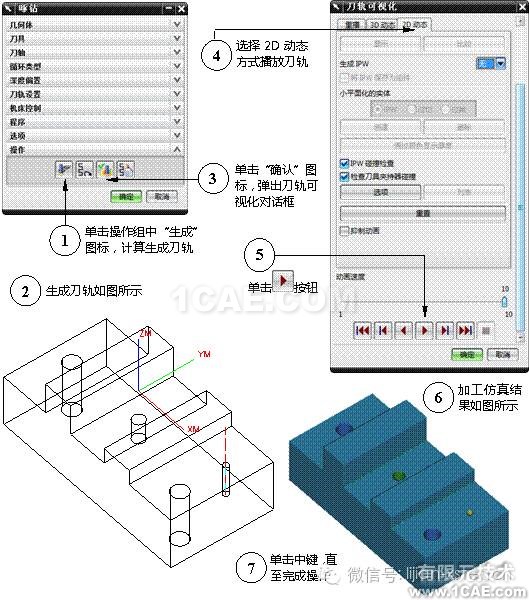

步骤13:按照图2-36所示生成刀轨,并进行加工仿真。

中心钻操作AA1所有设置完成后,单击工具栏上的 按钮,保存文件。

按钮,保存文件。

图2-36刀轨生成与加工仿真

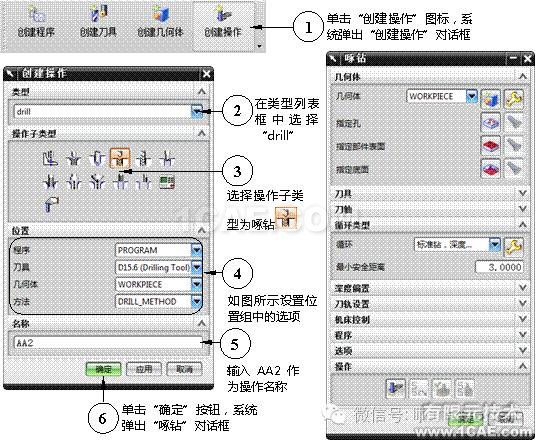

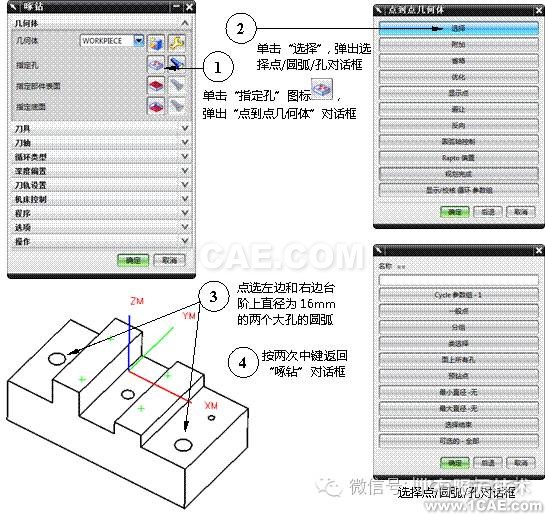

步骤14:按照图2-37所示创建操作AA2,用于粗钻2个大孔。

图2-37操作AA2的创建

系统弹出“啄钻”对话框后,单击“确定”按钮或鼠标中键,对话框消失,在操作导航器程序顺序视图中,可以看到“PROGRAM”节点下新产生一个操作AA2。

步骤15:按照图2-38所示选择循环类型,设置循环参数和通孔安全距离。

图2-38循环参数及通孔安全距离设置

步骤16:按照图2-39所示指定钻孔位置。

图2-39钻孔位置指定

步骤17:按照图2-40所示设置主轴速度和进给率。

图2-40钻孔位置指定

如果在循环参数中已经指定了进给率,则在进给和速度对话框中的切削进给率与已指定值相同,不必重复指定。

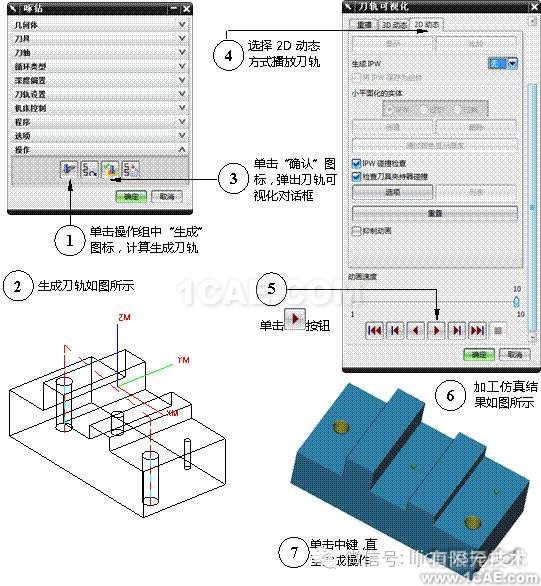

步骤18:按照图2-41所示生成刀轨,并进行加工仿真。

粗钻大孔操作AA2所有设置完成后,单击工具栏上的 按钮,保存文件。

按钮,保存文件。

图2-41刀轨生成与加工仿真

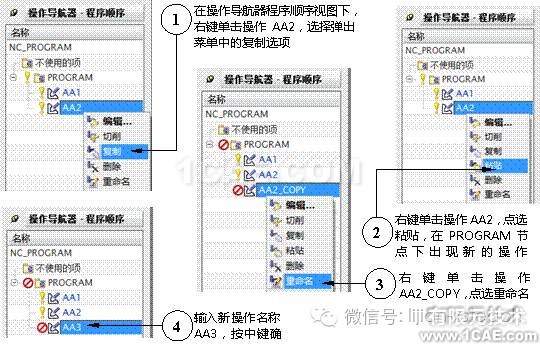

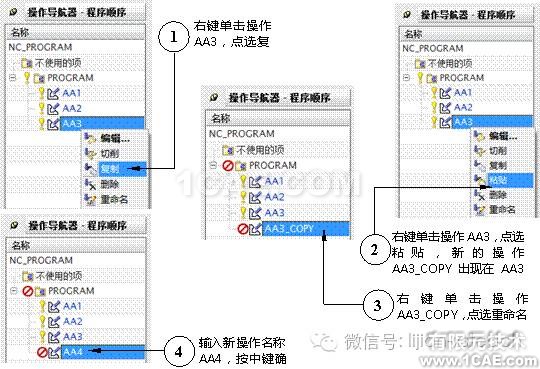

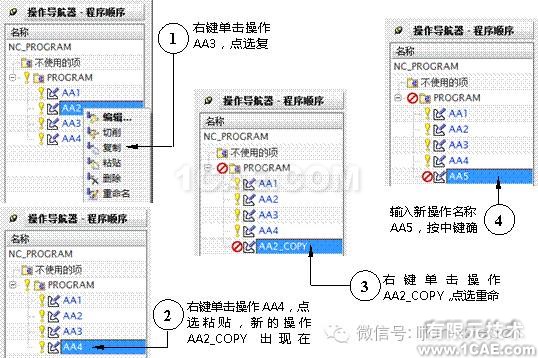

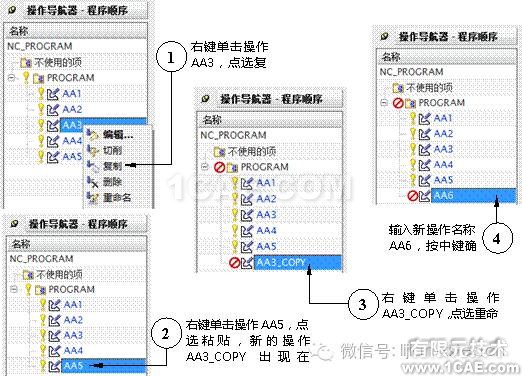

步骤19:按照图2-42所示复制深孔钻操作AA2,重命名为AA3,粗钻中间台阶D12mm盲孔。

图2-42新操作AA3的建立

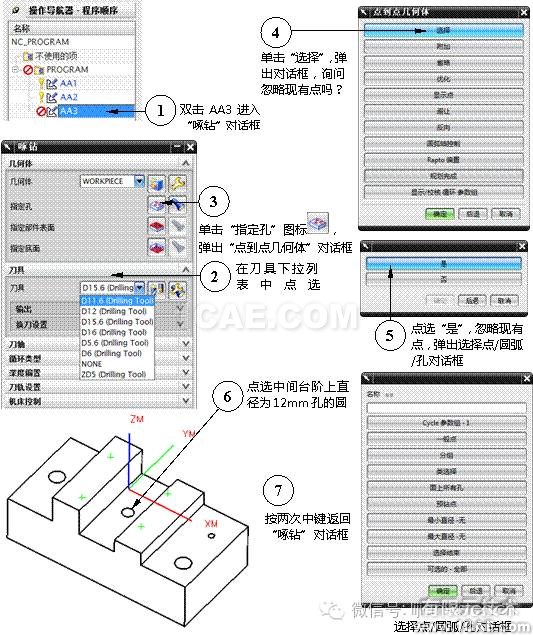

步骤20:按照图2-43所示更改操作AA3中使用的刀具,重新指定钻孔位置。

图2-43更改刀具与重新指定钻孔位置

步骤21:按照图2-44所示修改参数。

图2-44盲孔余量、主轴速度和进给率设置

步骤22:按照图2-45所示生成刀轨,并进行加工仿真。

粗钻中间台阶孔操作AA3所有设置完成后,单击工具栏上的 按钮,保存文件。

按钮,保存文件。

图2-45刀轨生成与加工仿真

步骤23:按照图2-46所示复制深孔钻操作AA3,重命名为AA4,粗钻右侧台阶D6mm盲孔。

图2-46新操作AA4的建立

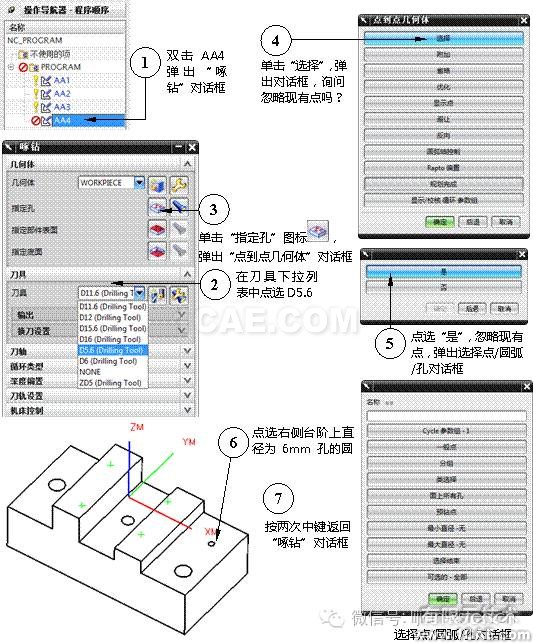

步骤24:按照图2-47所示更改操作AA4中使用的刀具,重新指定钻孔位置。

图2-47更改刀具与重新指定钻孔位置

步骤25:按照图2-48所示修改参数。

图2-48修改“Step值”、主轴速度和进给率

步骤26:按照图2-49所示生成刀轨,并进行加工仿真。

粗钻右侧台阶孔操作AA4所有设置完成后,单击工具栏上的

按钮,保存文件。

图2-49刀轨生成与加工仿真

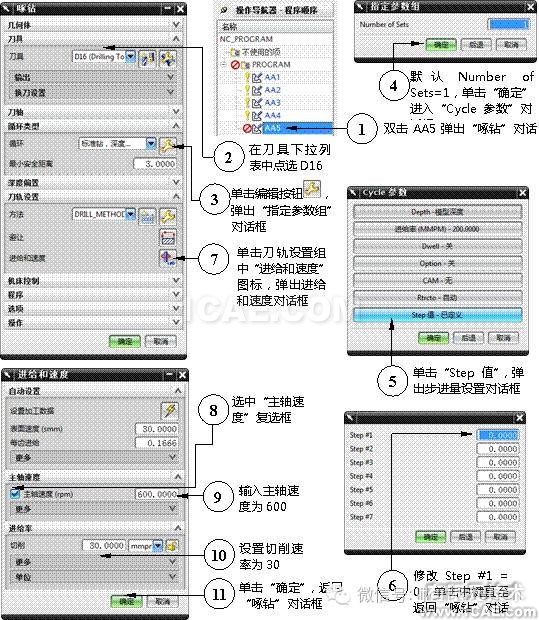

步骤27:按照图2-50所示复制深孔钻操作AA2,重命名为AA5,精钻2个大孔。

图2-50新操作AA5的建立

步骤28:按照图2-51所示更改操作AA5中使用的刀具,修改参数。

精加工孔时,选择循环参数“Step值”设定步进量,并设定Step #1 =0,表示一次钻孔至所设定深度。

图2-51更改刀具与修改“Step值”、主轴速度和进给率

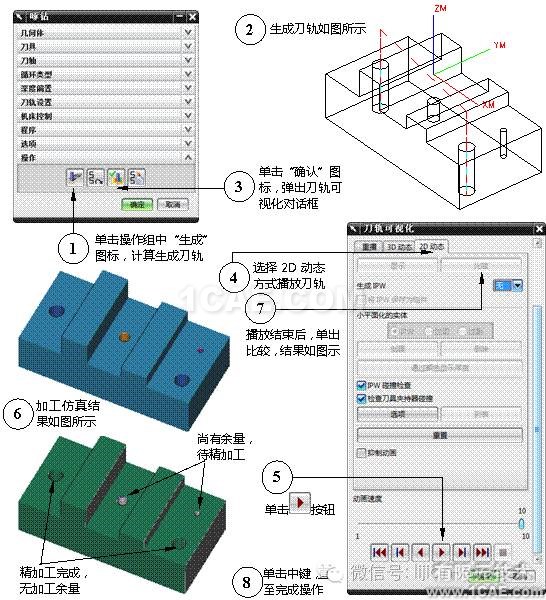

步骤29:按照图2-52所示生成刀轨,并进行加工仿真。

精钻两侧台阶孔操作AA5所有设置完成后,单击工具栏上的 按钮,保存文件。

按钮,保存文件。

图2-52刀轨生成与加工仿真

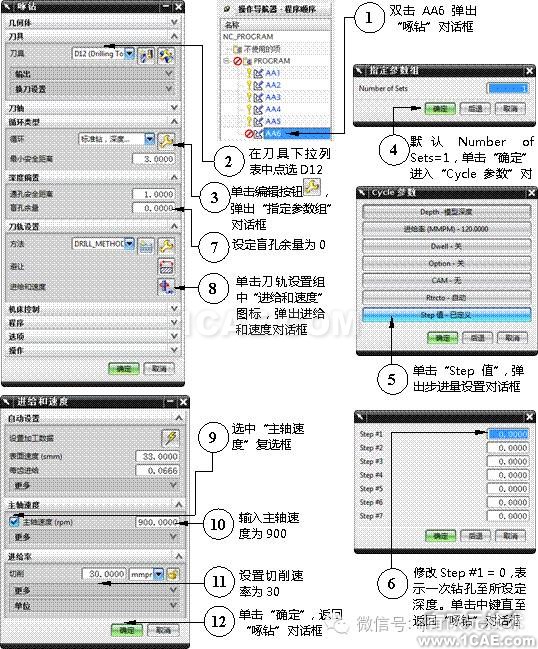

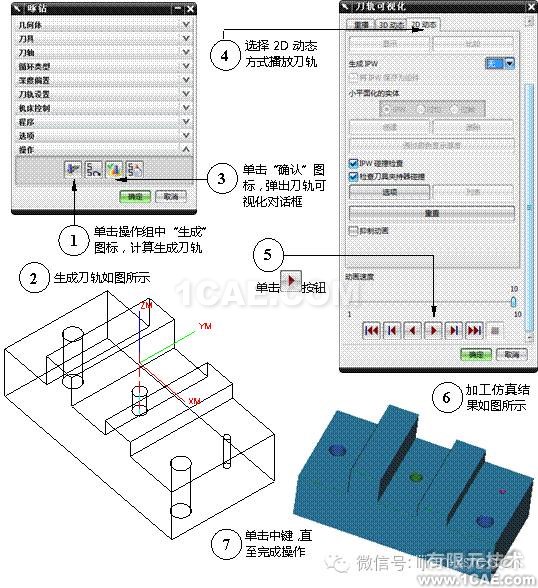

步骤30:按照图2-53所示复制深孔钻操作AA3,重命名为AA6,精钻中间台阶孔。

图2-53新操作AA6的建立

步骤31:按照图2-54所示更改操作AA5中使用的刀具,修改参数。

图2-54更改刀具与修改“Step值”、盲孔余量、主轴速度和进给率

步骤32:按照图2-55所示生成刀轨,并进行加工仿真。

精钻中间台阶孔操作AA6所有设置完成后,单击工具栏上的 按钮,保存文件。

按钮,保存文件。

图2-55刀轨生成与加工仿真

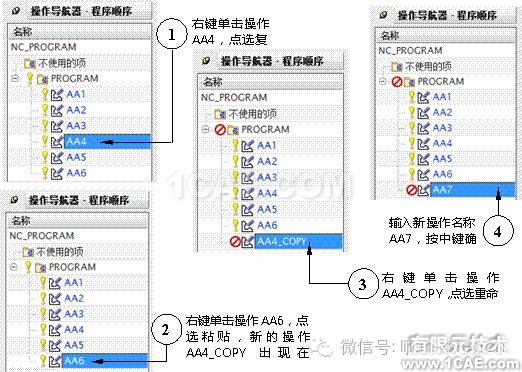

步骤33:按照图2-56所示复制深孔钻操作AA4,重命名为AA7,精钻右侧台阶孔。

图2-56新操作AA7的建立

步骤34:按照图2-57所示更改操作AA5中使用的刀具,修改参数。

图2-57更改刀具与修改“Step值”、盲孔余量、主轴速度和进给率

步骤35:按照图2-58所示生成刀轨,并进行加工仿真。

精钻右侧台阶孔操作AA7所有设置完成后,单击工具栏上的 按钮,保存文件。

按钮,保存文件。

图2-58刀轨生成与加工仿真

相关标签搜索:UG钻孔详解 ug学习 UG钻孔 ug nx培训课程 UG培训 ug模具培训 ug视频教程 ug设计教程 ug软件下载 UG-autoform-dynaform仿真一体化 ug在模具建筑室内设计工业设计的应用 UG代做 UG基础知识